本ページでは、ZEN distributionのサイト内で使われているBMXの車体(フレームやパーツ)の専門用語や、パーツごとの種類、特性について解説しています。BMXのエントリーユーザーからエキスパートユーザーまで、自転車や工業製品に詳しくない方にも分かりやすい内容を目指しています。

難しい用語も含まれていますが、知らなくてもBMXを楽しむことができますので、あまり難しく考えずにご活用ください。

シンプルながら奥が深いBMX。本ページは、よりBMXを楽しむことを目的としています。

- 本ページの内容は随時更新されていきます。

- 本ページでは、標準的なホイールサイズ(20インチ)のBMXについて解説しています。

- さまざまな形状、構造、言い回しがある中、現代のトレンドに合わせ、弊社が取り扱う主な内容に限ります。

- 本ページに掲載されている内容は、各用語の概要となります。

- 本サイトに掲載されている各用語には、本ページ内の各用語の解説へのリンクが設定されています。

ページ内リンク:

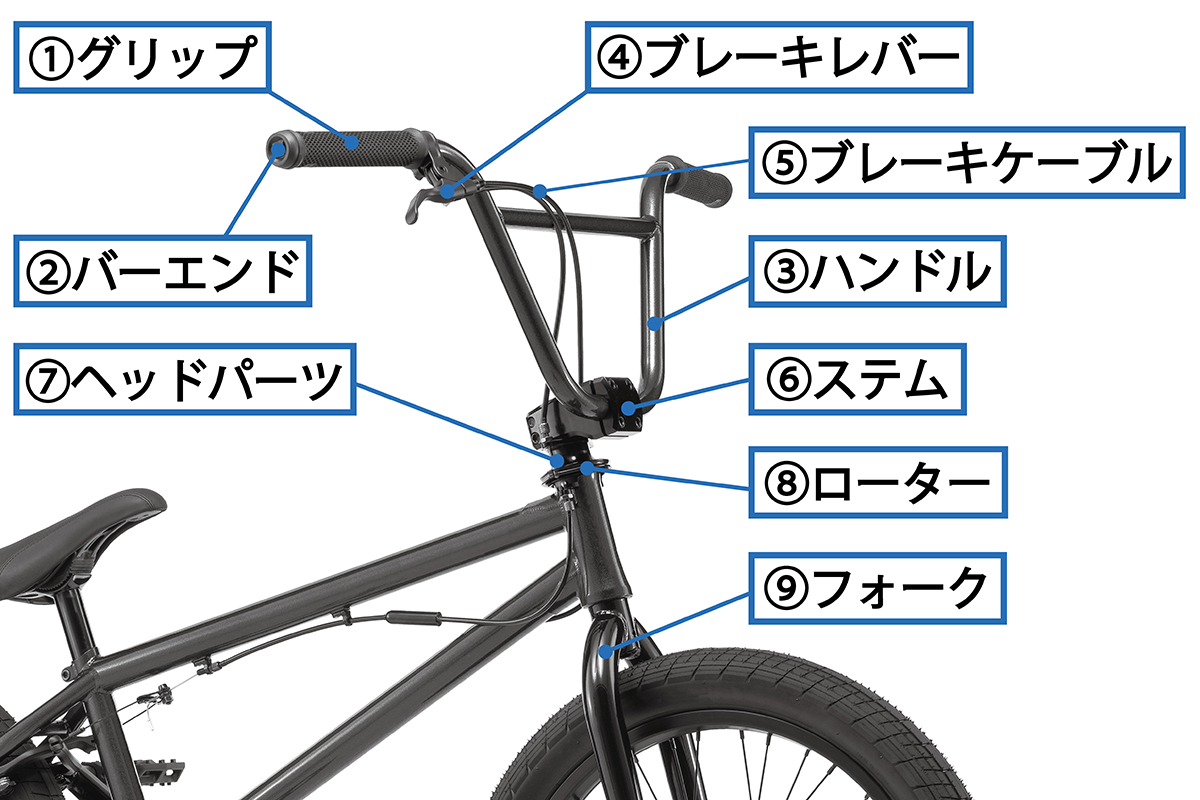

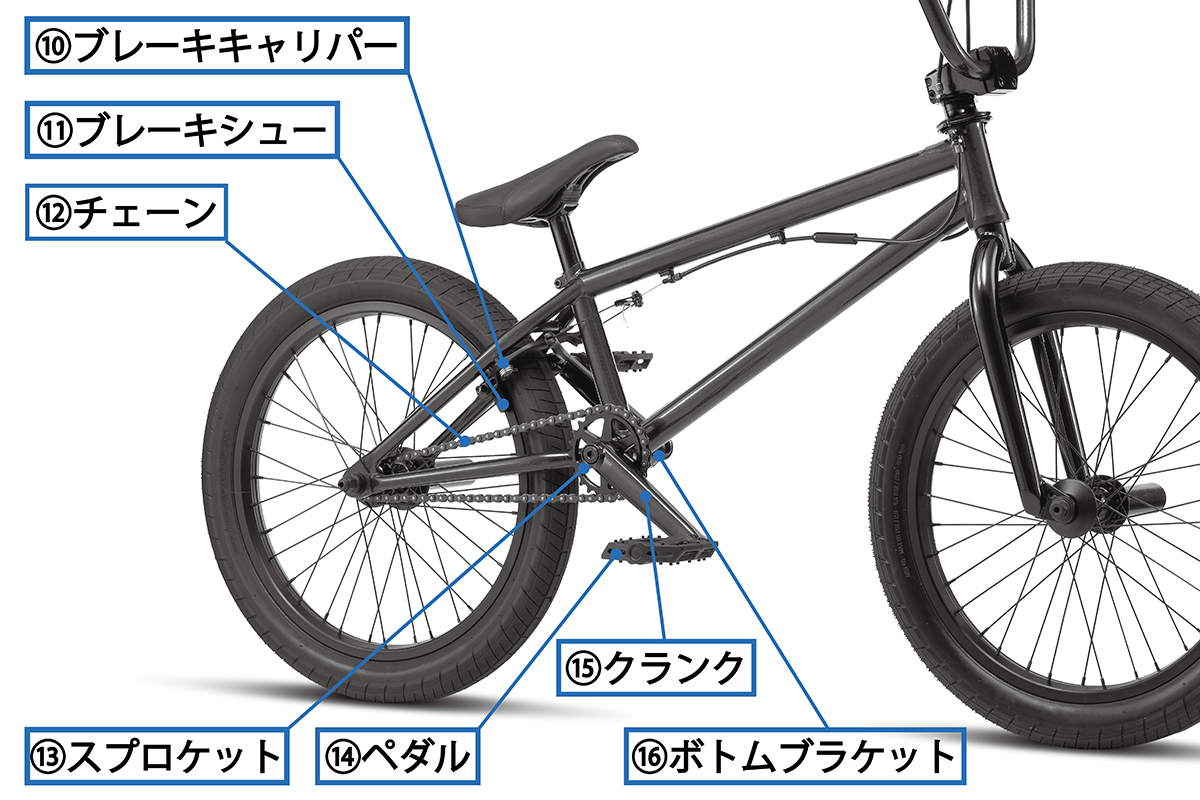

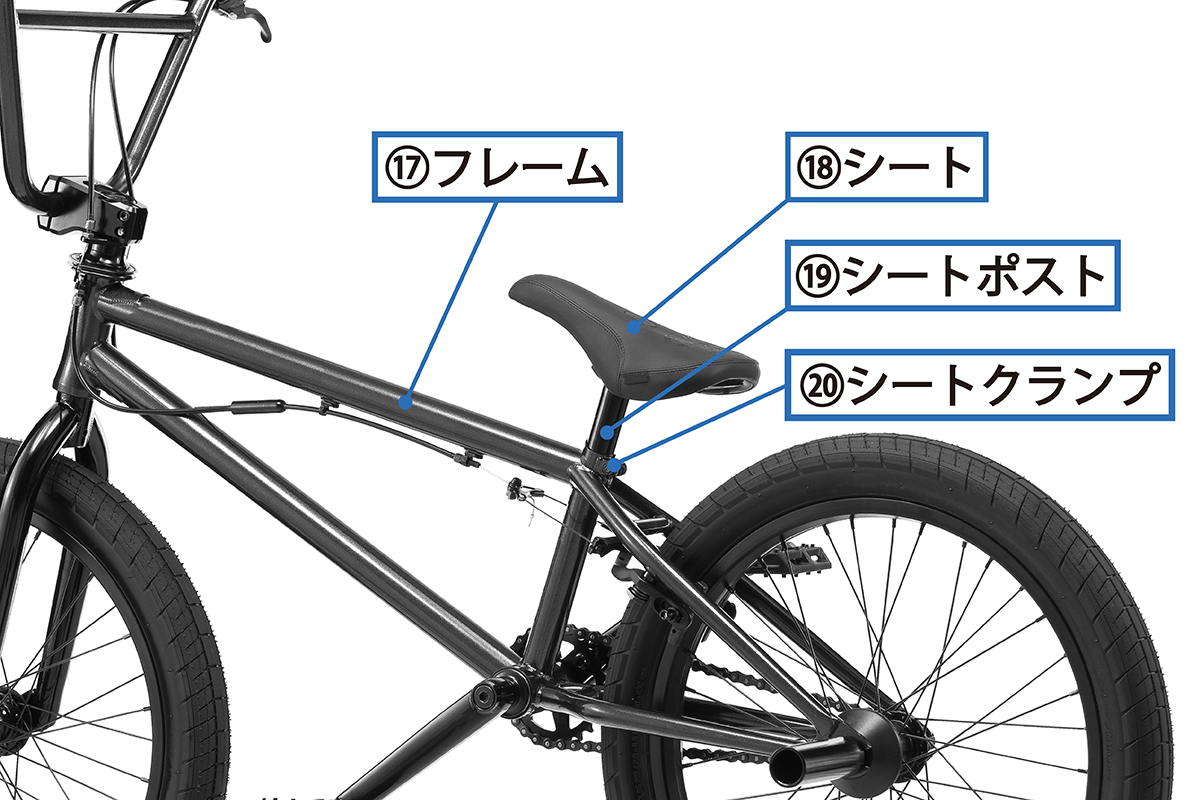

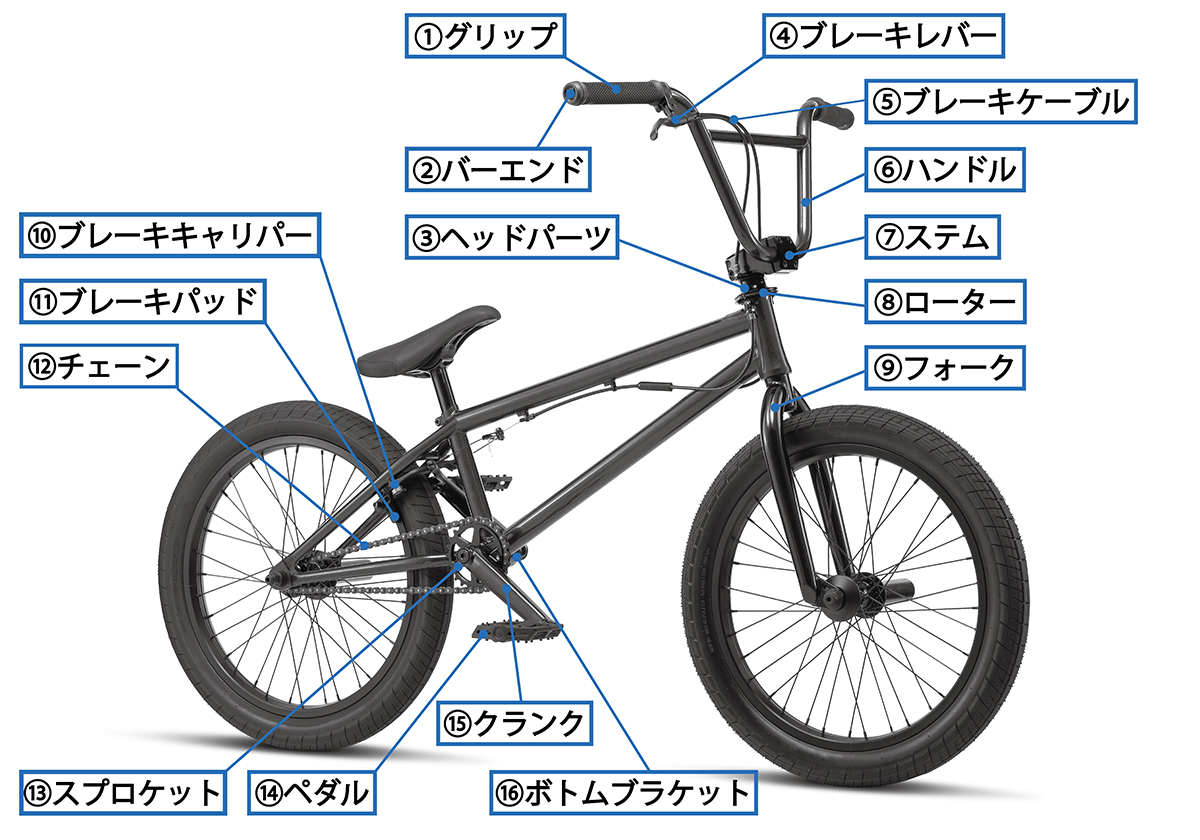

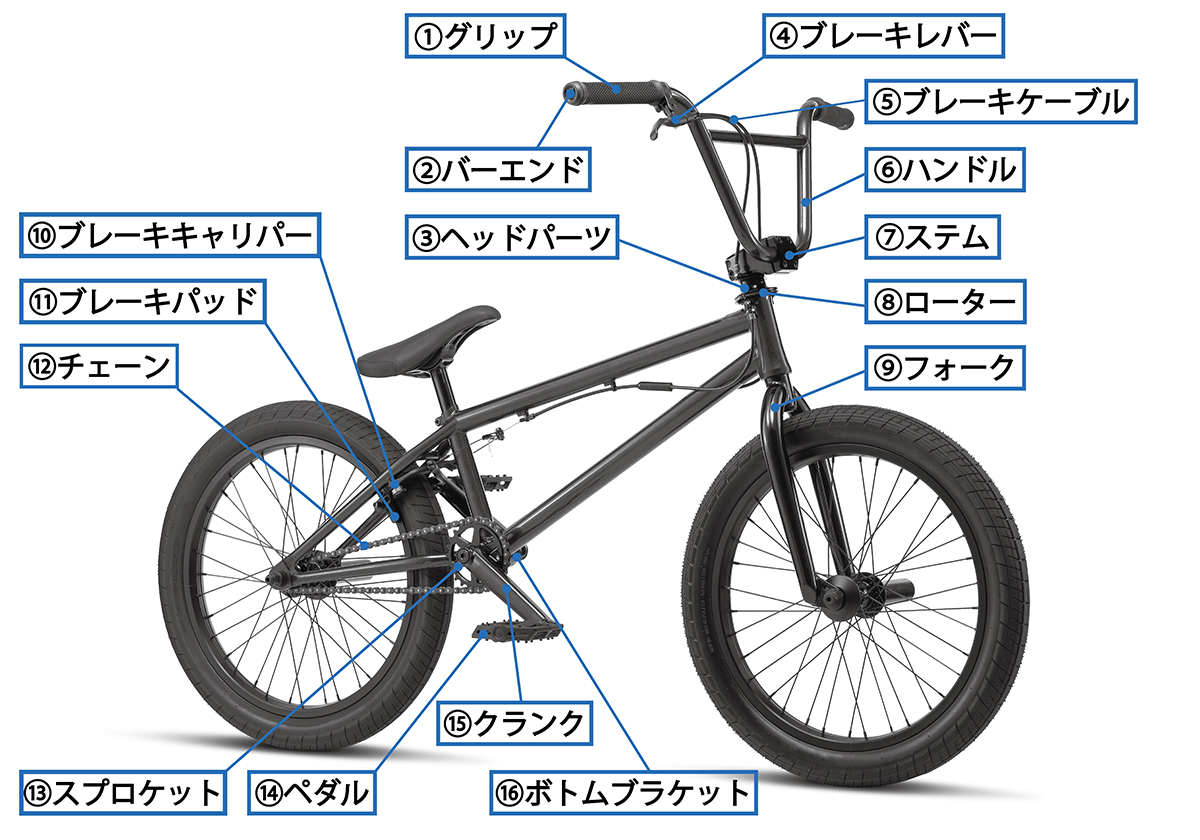

BMX各部の名称

ライディング中、常に手に触れているグリップは、その握り心地がライディングの満足度に大きく影響します。

グリップは、コンパウンド(ラバー/ゴム)の硬さ、太さ、長さ、デザイン、カラーなど、種類が豊富です。いろいろ試して、自分にぴったりのグリップを見つけましょう。

フランジの有無

グリップのフランジ(通称:ツバ)の有無はライダーによって好みが分かれる点であり、その判断基準には、見た目の他に以下の理由が挙げられます。

フランジグリップ

フランジは、グリップののすぐ隣に装着されるブレーキレバーから手を保護する役割もあります。

また、転倒などで車体が倒れ、地面やセクションなどにグリップ周辺がぶつかった際、フランジがそれらに先に接触することで、ブレーキレバーやグリップの握る箇所を保護し、破損を軽減する効果もあります。

見た目の好み以外では、ブレーキを装着しているライダーの使用率が高い傾向が見られます。

フランジレスグリップ

フランジレスはグリップ上に余計なものがないので、バースピン等の手を離すトリックをした際にグリップをキャッチしやすいです。

見た目の好み以外では、トリックを好むブレーキレスライダーの使用率が高い印象です。

グリップはラバー素材(ゴム)が多く、カッターやハサミなどでカットし長さ調整や、フランジ付きグリップのフランジ部をカットしフランジレスグリップとして使用することも可能です。

バーエンドは文字通りハンドル(バー)の先端に取り付けるパーツです。

バイクが地面に倒れたりセクションにハンドルの先端をぶつけた際に、ハンドルへのダメージを軽減するだけでなく、ライダーの怪我を防ぐ役割もあります。

バーエンドには重要な役割があります。ハンドルは金属製のパイプでできているため、先端部がむき出しの状態だと、以下のデメリットが生じます。

- 転倒などでハンドルの先端をぶつけた際、ハンドルのパイプが潰れたり傷ついたりする。同時にグリップも破れてしまう。

- ハンドルの先端が体に当たった際、大きな怪我をする可能性がある。

- 舗装路以外で転倒した際、パイプの中に土などが入り込んでしまう。

- ハンドルに雨や水などが侵入し、内部が錆びやすくなる。

バーエンドがなくてもライディングはできますが、必ず装着することをおすすめします。バーエンドは、これらのデメリットを軽減するための重要なパーツです。

素材

素材は主に、ナイロン(プラスチック)製、アルミ製、ステンレス製があり、それぞれの素材にメリットとデメリットがあります。

ナイロン製

安価かつ軽量で十分に役割を果たしてくれます。

ぶつかる対象に傷をつけにくい事から、ナイロン製のバーエンドを装着していないとライディングしたり入場できないスケートパークも多いです。

金属製に比べると摩耗しやすく破損しやすい傾向があります。

アルミ製

軽量な上に耐久性にも優れます。

硬い地面やセクションにぶつけた際は鋭利なバリが出やすく、それらで手や衣服などを痛める場合があるので、バリが発生した際は削り取るなどの対処をおすすめします。

ステンレス製

アルミ製やナイロン製より比重があり耐摩耗性にも優れており、バリが発生しても鋭利になりにくく、手や体に触れた際にも安心感があります。

バーエンドは、デザインやカラーの他、素材によっても好みは分かれます。ライディングのスタイルや環境なども考慮し、自分に合うバーエンドを探しましょう。

ヘッドパーツ(ヘッドセット)は、フレームのヘッドチューブ上下に装着し、フレームとフォークを連結するパーツです。

スムーズにハンドリングが行えるように、ヘッドパーツ内部にはベアリング(転がり軸受け)があります。

付属のトップカップ(上部のパーツ)やスペーサーの厚みで、ステムの取り付け位置を上下に調整する事も可能です。

BMXのヘッドパーツは、トップカップの形状によって見た目やポジション調整が可能であり、ハンドリングにも影響する回転性能、強度、耐久性、メンテナンス性といった重要な要素も備えたパーツです。

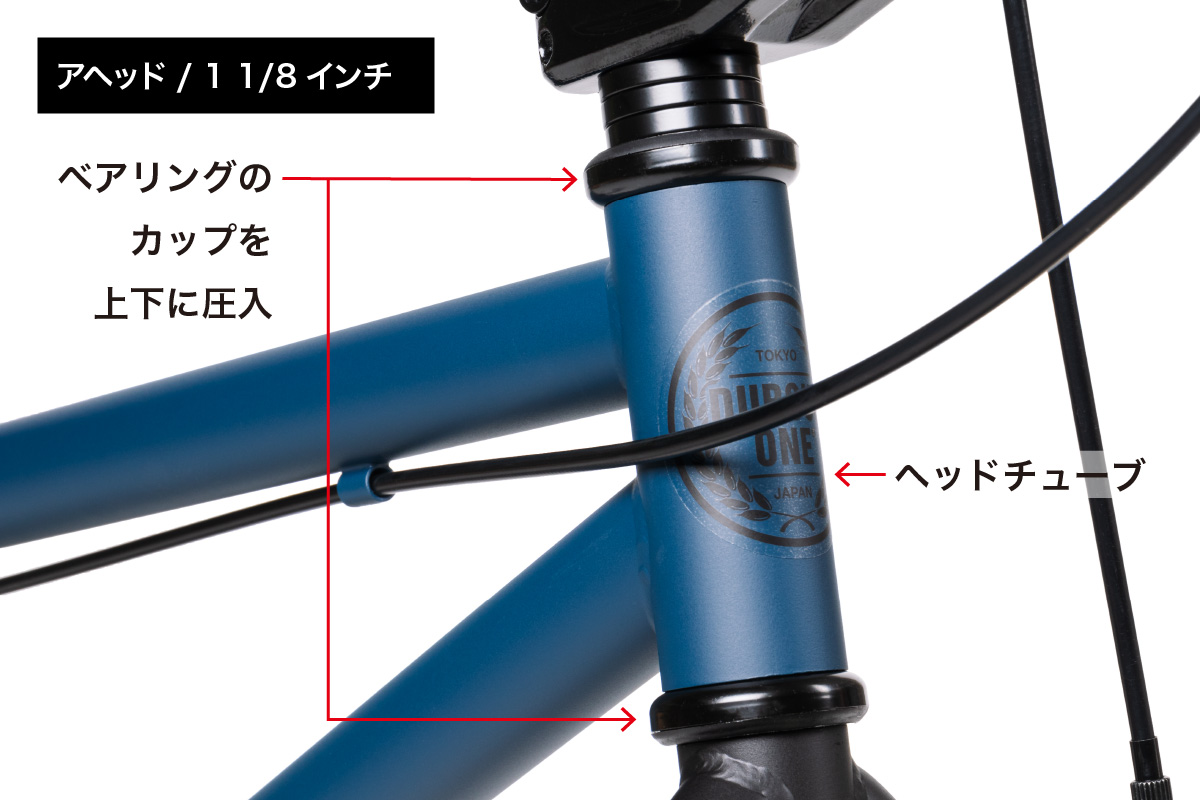

自転車のヘッドパーツの規格には、フレームの設計に合わせていくつかの種類がありますが、近代のBMXはアヘッドタイプかインテグラルタイプが主流です。

アヘッドタイプ

フレームのヘッドチューブにベアリングを受けるためのカップを圧入するタイプ。

2000年台以前のフレームや比較的リーズナブルな車体に使われている事が多い規格です。

主流のサイズ:1 1/8″ (通称:オーバーサイズ)

インテグラルタイプ

インテグラル規格対応のフレームに、直接シールドベアリングを装着するタイプで、メンテナンス性や耐久性に優れています。

主流のサイズ:1 1/8″ (通称:オーバーサイズ)

ベアリング:45°/45°, 41.8mm (45°/45°:ベアリング挿入部のテーパー角度, 41.8mm:ベアリングの外径)

規格:IS42 | IS42 (※IS42:ヘッドチューブの内径が上下42mm)

上記2種類の他にもBMXに使用されることのある規格があります。

※スクロールできます←→

| 呼称 | サイズ | ステチューブ直径 | ヘッドパーツ形式 | ベアリング位置 | カップ圧入部外径 | ベアリング外径 | クランレース外径 | SHIS |

|---|---|---|---|---|---|---|---|---|

| アヘッド | 1 1/8″ | 28.6mm | カップ圧入式 | カップ内 | 34mm | – | 30.1mm | 上:EC34/28.6 下:EC34/30 |

| インテグラル | 1 1/8″ | 28.6mm | ヘッドチューブ一体式 | ヘッドチューブ内 | – | 41.8mm | 30.1mm | 上:IS42/28.6 下:IS42/30 |

| テーパード | 1 1/8″ – 1 1/2″ | 上:28.6mm 下:38.1mm | ヘッドチューブ一体式 | ヘッドチューブ内 | – | 上:41.8mm 下:52mm | 39.8mm | 上:IS42/28.6 下:IS52/40 |

| 1インチ・BMX | 1″ BMX | 25.4mm | カップ圧入式 | カップ内 | 32.7mm | – | 26.4mm | 上:EC32/25.4 下:EC32/26 |

| 1インチ・ジス | 1″ JIS | 25.4mm | カップ圧入式 | カップ内 | 30mm | – | 27.1mm | 上:EC29/25.4 下:EC29/27 |

ハンドルに装着してブレーキキャリパーを操作するためのパーツです。

ブレーキレバーを握るとブレーキケーブル(インナーケーブル)が引っ張られ、それに連動してブレーキキャリパーが動作します。ブレーキキャリパーに取り付けられたブレーキパッドがホイールのリムに接することで発生する摩擦力によって、車体を減速したり止めることができます。

BMXでは、ブレーキレバーの握り心地やデザイン以外にも強度が必要とされています。

デザイン

レバー部の長さ

ブレーキレバーを1本の指でコントロールするショートリーチの1フィンガータイプと、2本の指でコントロールする2フィンガータイプがあります。

1フィンガータイプ

1本の指でコントロールする1フィンガータイプは、レバー部が短いのが特徴的です。

レバー部が短いので、2フィンガータイプよりも手指や衣類の邪魔になりにくい傾向があります。

2フィンガータイプ

2本の指でコントロールする2フィンガータイプは、標準的なレバーの長さです。

BMX完成車に標準で付いている物はこの2フィンガータイプが多いです。

着脱性

ブレーキレバー本体をハンドルに取り付けるクランプ部に、ヒンジ(ちょうつがい)が付いているブレーキレバーと、付いていないブレーキレバーがあります。

ヒンジ付き

メリット:

固定ボルトの付け外しでクランプ部を開閉することができるので、着脱もメンテナンスも容易です。

開閉する機構を備えるのでクランプ部がグリップの直径よりも厚く設計されることが多いため、転倒時などにクランプ部が地面やセクションなどへグリップよりも先に接触することが多く、ヒンジ無しよりもグリップへのダメージが比較的少ない傾向があります。

デメリット:

クランプ部が厚く大きくなるので、不用意に手指へ触れることがあります。

ヒンジ無しに比べると、機構が増える分、破損や不具合の発生する可能性があります

ヒンジ無し

メリット:

クランプ部がすっきりとしています。

クランプ部の厚みや大きさを必要最低限に設計できるため、手指に触れにくく、そのために怪我をする機会も少ないです。

デメリット:

クランプ部が開閉しないので、グリップを外さないとブレーキレバーを外す事ができません。

強度

BMXのブレーキレバーは、ただブレーキをかけるためだけのものではありません。転倒などでぶつけた時に壊れてしまわないよう、素材や形状にこだわって作られています。

とくに、お店でバラ売りされているブレーキレバー(アフターマーケット品)は、軽くて丈夫なアルミで作られているものがほとんどです。

アルミと言ってもさまざまな種類があり、デザイン性や強度を高めるために、特別な作り方をしたり、熱処理をしたりしています。性能の良いブレーキレバーを使えば、ライディングに集中できます。

一方、値段の安いBMXや、ブレーキを外してライディングすることを考えて作られたBMXには、プラスチックや鉄でできたブレーキレバーが付いていることがあります。

「BMXのブレーキレバーは、右が後ろブレーキですか?」という質問をよくいただくので、こちらで説明します。

日本でよく見かけるママチャリなどのシティサイクルは、左のブレーキレバーが後ろブレーキ、右のブレーキレバーが前ブレーキになっていることが多いです。

しかし、BMXはアメリカ発祥の自転車なので、その慣例にならい、右のブレーキレバーが後ろブレーキ、左のブレーキレバーが前ブレーキになっているものが多く販売されています。

どちらの配置が正しいということはなく、自分の好みに合わせて変更できます。

ブレーキレバーの配置は、安全性に関わる重要な要素です。自分に合った配置を選ぶようにしましょう。

BMXショップの店員さんに相談すると、ブレーキレバーの調整や交換をしてもらえます。

ブレーキケーブルは、ブレーキレバーを握った際に、その動きに合わせてブレーキキャリパーを作動させるために必要なパーツです。

ブレーキケーブルは、筒状のアウターケーブルと、その中を通るインナーケーブルで構成されており、本来のブレーキ性能を発揮するためには、適切な調整とメンテナンスが不可欠です。

ブレーキケーブルの調整が適切に行われていると、ブレーキレバーやブレーキキャリパーの操作に必要な力が少なくなり、ライダーの手や腕の疲労が軽減され、長時間のライディングでも快適な操作性が得られます。

BMXのブレーキケーブルには大まかに、一本引き仕様やBMX特有のローター仕様などがあります。

一本仕様

BMXはハンドルを回したり、転倒したりすることがあるため、普通の自転車では考えられないような性能が求められます。

ハンドルを回すと、ブレーキケーブルが引っ張られた状態になります。

ハンドルを回すトリックをする場合、一本引き仕様のブレーキケーブルは、通常よりも長めに調整する必要があります。

さらに、ハンドルを回した状態でもブレーキ性能が落ちないことが重要です。

そのため、BMXのブレーキケーブルは、丈夫でなければなりません。

スパイラルタイプ(螺旋形状)

スパイラルタイプは、一般的なブレーキアウターケーブルに広く使われている形状です。

コンジットタイプのアウターケーブルと比べると、スパイラルタイプの方がしなやかです。また、ブレーキレバーを強く握った際に、プラスチックジャケット(外膜)に圧力がかかりにくいという特徴もあります。

ただし、アウターケーブルが通常よりも大きく曲がると、螺旋形状のアウターケーブルが伸びてインナーケーブルを引っ張る形になるため、ハンドルを回転させるトリックには向いていません。

コンジットタイプ(縦線形状)

コンジットタイプのブレーキアウターケーブルを使うと、ハンドルを回してもインナーケーブルが引っ張られにくいという特徴があります。

ただし、スパイラルタイプに比べて、インナーケーブルを張った際にプラスチックジャケット(外膜)に圧力がかかりやすいので、ケブラーを巻くなどの補強が必要となり、高価になる傾向があります。

BMXでハンドルを回すトリックをしたい方には、コンジットタイプのブレーキケーブルがおすすめです。

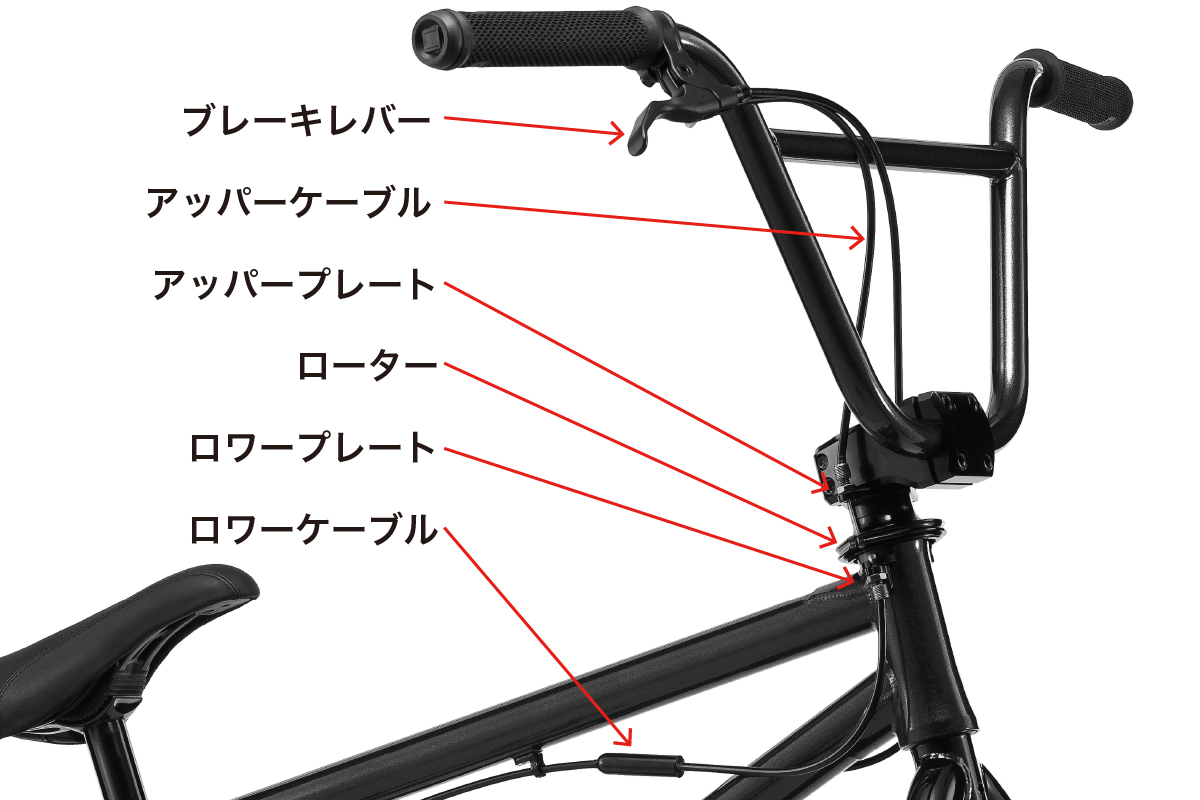

BMX特有のローターは、ハンドルをストレスなく何度も回転させるために使用されます。このローターには、ハンドル側のアッパーケーブルと、フレーム側のロワーケーブルという2種類のブレーキケーブルが接続されています。

アッパーケーブル

アッパーケーブルは、ブレーキレバーからステム下のローターへ接続するためのケーブルです。

アッパーケーブルは、ハンドルの大きさにより長さを選び使用します。

アッパーケーブルにはさまざまな種類があり、1本から2本へ分岐するタイプや、ブレーキレバーに差し込むタイコ(ケーブルエンド)から2本のインナーケーブルが伸びるタイプなどがあります。

ロワーケーブル

ロワーケーブルは、ローターから後ブレーキキャリパーのブレーキハンガー(チドリ)へ接続するためのケーブルです。

ロワーケーブルもアッパーケーブル同様にさまざまな種類があり、2本から1本へ合流するタイプや、ローターへの接続部から2本で構成されているタイプなどがあります。

インナーケーブル(インナーワイヤー)は、筒状のアウターケーブルの中を通るケーブルで、ブレーキレバーの操作に合わせてブレーキキャリパーを作動させる重要なパーツです。

インナーケーブルは、引っ張る力に対する強度(引張強度)が高く、柔軟性があり、かつ耐久性のある素材で作られています。

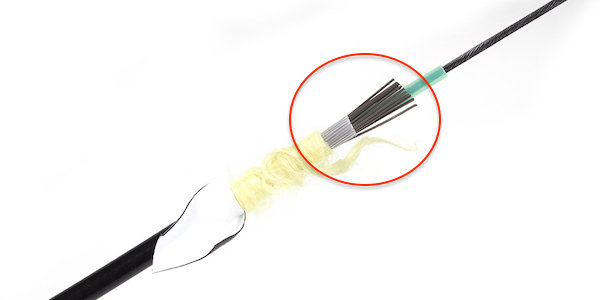

一般的にはスチール製やステンレス製が多く、数十本の細いワイヤーを束ねて撚り合わせることで、高い引張強度と十分な柔軟性を確保しています。

インナーケーブルが動くと、アウターケーブル内部のホースとの間に摩擦が生じてしまうため、それを低減するためにワイヤーの撚り合わせ方を工夫したり、インナーケーブルの表面に摩擦を軽減するコーティングを施している製品もあります。

インナーケーブルが切れてしまったり、アウターケーブルが損傷すると、ブレーキを正しく操作することができず大変危険です。日頃からこまめなメンテナンスを心がけましょう。

BMXのハンドルは、ただ左右に操作するだけでなく、押したり引いたり、時には大きな力がかかることもあります。ライダーがバイクを思い通りに操るために、とても大切なパーツです。

ハンドルは、さまざまな形状やサイズがあり、製品によってパイプの素材や厚みも異なります。見た目も操作感も、自分の好みに合ったハンドルを探してみましょう。

形状

BMXのハンドルには、2本のパイプで作られた「2ピースタイプ」と、4本のパイプで作られた「4ピースタイプ」があります。

ハンドルの形状が変わると、見た目の印象はもちろん、乗り心地も大きく変わります。

ハンドルは「BMXの顔」とも呼ばれるほど、見た目の印象を大きく左右するパーツです。自分好みのBMXに仕上げるために、ハンドル選びはとても重要です。

見た目も乗り心地も変わるハンドル選びを、ぜひ楽しんでください。

2ピースタイプ

2ピースタイプのハンドルは、BMXシーンで古くから使われている伝統的なハンドルです。見た目がシンプルで、使われているパイプの数が少ないため、軽量に作られています。

また、4ピースハンドルに比べて、パイプがしなる部分が多いので、乗った時の乗り心地がしなやかという特徴もあります。

4ピースタイプ

4ピースタイプのハンドルは構成するパイプの本数が多いため、2ピースタイプに比べて剛性感のある乗り味になる印象です。

ストリートでタフなライディングを好むライダーに人気があります。

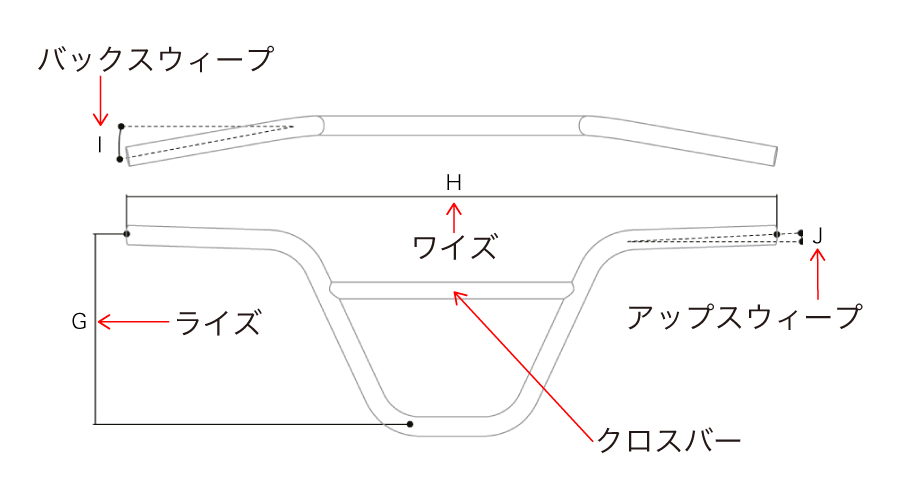

ハンドルのサイズは以下のジオメトリで構成されています。

補足:1インチ=約25.4mm

G:ライズ

ライズとはハンドルの高さのことです。(上図G:上のパイプの中心から下のパイプの中心までの高さ)

ライズを高くすると、ハンドル位置が上がり、乗車姿勢は上体が起きた状態になります。逆に、ライズを低くすると、ハンドル位置が下がり、乗車姿勢は前傾姿勢になります。

ハンドルの高さは、体格だけでなく、BMXのフレームのジオメトリや、自分の好みの乗車姿勢に合わせて選ぶのがおすすめです。

国内では、9インチ前後の高さのハンドルが人気です。

H:ワイズ

ワイズとは、ハンドルの両端の幅のことです。(上図H:パイプの左端から右端までの距離)

ハンドルの幅は、グリップを握る位置や見た目の好みによって選び、両端をカットして調整するライダーもいます。

一般的に、グリップを握る左右の位置が遠いほど、ライディング時の安定感が増す傾向があります。

ただし、身長や肩幅などの体格を考慮して、グリップを握る位置やハンドルの幅が適切かどうかを検討することも大切です。基本的には、ライダーが自然な姿勢でハンドルを握れることが理想的です。

ハンドルの幅は調整が可能で、BMXショップなどで好みの幅にカットして使用します。カットしすぎると元に戻せないので、よく考えてからカットするようにしましょう。

I:バックスウィープ

バックスウィープとは、ハンドルを上から見た時に、グリップ部が後方に向いている角度のことです。(上図I:角度のこと)

この角度は、ライディング中の手首や肩への負担を軽減し、自然な体勢でハンドルを握るために重要です。適切なバックスウィープを選ぶことで、走行性や操作性が向上し、必要なときにしっかりと力を込めやすくなります。その結果、ライディングのクオリティも高まります。

ライダーの体格や骨格に加え、操作のしやすさを考慮して、自分に合った角度を選びましょう。

J:アップスウィープ

アップスウィープとは、ハンドルを正面から見た時に、グリップ部が上方に向いている角度のことです。(上図J:角度のこと)

この角度は、ライディング中の手首や肩への負担を軽減し、自然な体勢でハンドルを握るために重要です。適切なアップスウィープを選ぶことで、走行性や操作性が向上し、必要なときにしっかりと力を込めやすくなります。その結果、ライディングのクオリティも高まります。

ライダーの体格や骨格に加え、操作のしやすさを考慮して、自分に合った角度を選びましょう。

パイプの素材や厚みの違い

BMXのハンドルに使われる素材やパイプの厚みは、強度、重量、耐久性に大きく影響します。

ただし、強度を重視しすぎると、パイプのしなりがなくなり、ライダーの体に負担がかかってしまうことがあります。

BMXのハンドルには、強度・耐久性・しなりのバランスが取れたスチールのパイプが使用されます。

鉄にはさまざまな種類がありますが、中でもBMXに適しているのがクロムモリブデン鋼(クロモリ)です。クロモリは高価なため、比較的リーズナブルなBMXにはハイテンスチール(通称:ハイテン)が使われることが多いです。

また、あまり強度を必要としないキッズ向けのBMXでは、軽量性を重視してアルミ製のハンドルを採用することもあります。

高性能なクロモリ製のハンドルは、パイプ自体を強化する熱処理(焼き入れ)が施されています。焼き入れ加工を行うことで、強度を維持しながらパイプを薄くすることが可能になります。

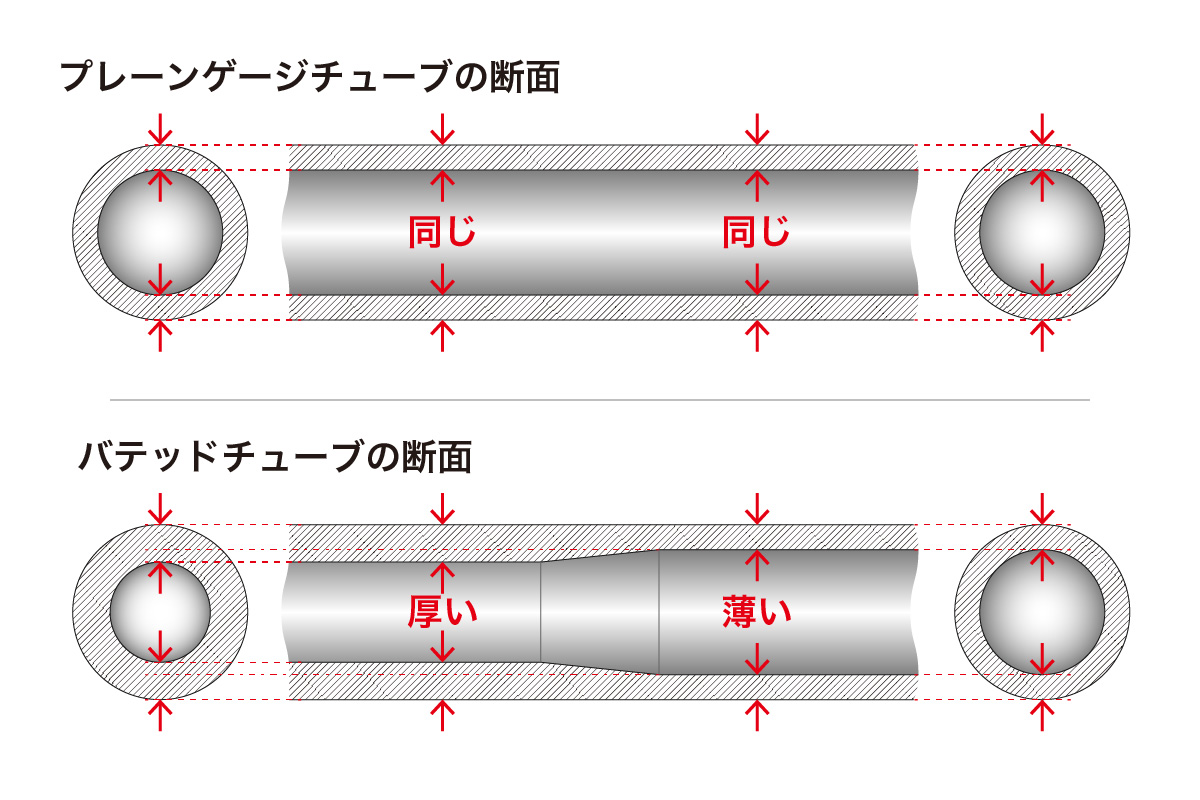

さらに、軽さと強度の両立を実現するためにバテッドパイプを使用することで、軽量かつ高強度で耐久性に優れた「しなりのあるハンドル」を作ることができます。

BMXのハンドルバーとステムのクランプ部分の直径は、一般的にφ22.2mmが主流ですが、激しいライディングに対応するためにφ25.4mmの規格も存在します。

クランプ部がφ25.4mmのハンドルを使用する場合は、φ25.4mmに対応するステムへの交換が必要です。

最近のトレンドである、ライディングしやすいポジションを追求したBMXでは、ハンドルの高さ(ライズ)が8.5インチ以上のものが多くなっています。

しかし、ライズの高いハンドルは、テコの原理でステムとハンドルのクランプ部分に負荷がかかりやすく、ライディングの仕方や体重によってはハンドルがずれやすくなることがあります。

とくに、安価なBMXに付いているハイテン鋼製のハンドルは、表面強度が低いため、クランプ力が不足してハンドルがずれてしまうことがあります。

そのような場合は、より強度の高いハンドルに交換することをおすすめします。

ステムは、フォークのステアチューブとハンドルを固定するためのパーツです。

ライダーが好みのポジションでグリップを握れるように、ハンドルの取り付け角度を調整できます。

また、さまざまな形状や、ハンドルの固定方式があります。

BMXのステムは、強度と固定力がとくに重要なので、一般的な自転車に比べて頑丈な作りになっています。

さらに、強度と固定力を確保しつつ、BMXを操作しやすくするために軽量化にも工夫が凝らされており、各BMXブランドが独自の設計やデザインを行っています。

素材は、軽さと強度のバランスが求められるため、アルミ製が多いです。

BMXのステムには、ハンドルの固定方式として「トップロードタイプ」と「フロントロードタイプ」の2種類があります。

一般的に、トップロードタイプはハンドルのクランプ部分が高めで、フロントロードタイプは低めのものが多いです。

デザインや乗車時のポジションの好みに合わせて、自分に合ったタイプを選びましょう。

トップロードタイプ

トップロードタイプのステムは、ハンドルをステム本体の上部からクランプする構造になっています。

このタイプは、フロントロードタイプに比べてハンドルのクランプ位置が高くなる傾向があります。同じハンドルを取り付けた場合、グリップの位置が高くなるため、自然と姿勢が起き上がります。その結果、低い位置にある場合よりもハンドルを引き上げる動作がしやすくなります。

また、形状によってはステム本体を裏返して使用できる製品もあり、その場合、ハンドルのクランプ位置が低くなります。

フロントロードタイプ

フロントロードタイプのステムは、ハンドルをステム本体の前方からクランプする構造です。一般的に、トップロードステムに比べてハンドルのクランプ位置が低くなる設計になっています。

ハンドル位置が低くなることで重心が下がり、バイクの安定感が向上します。

トップロードステムと比べるとハンドルの引き上げ動作が若干難しくなる傾向がありますが、ステム本体の形状がスッキリとしていることが多いです。

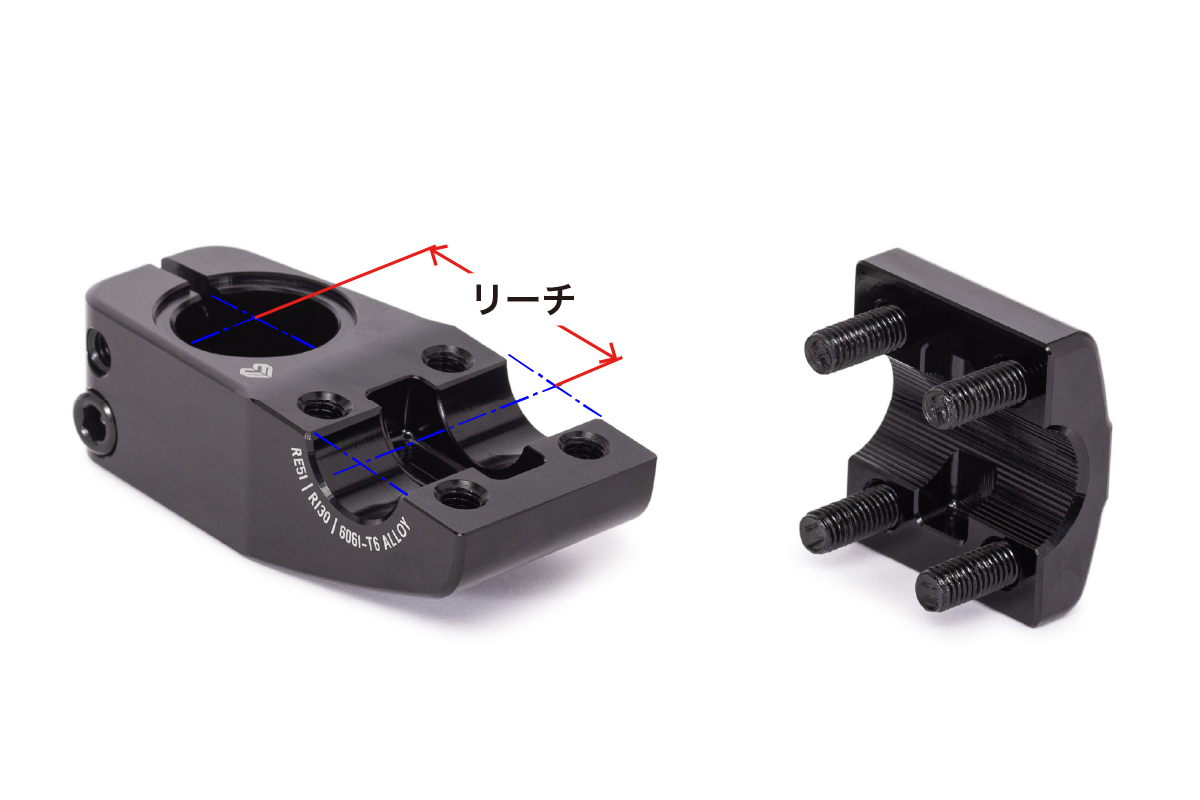

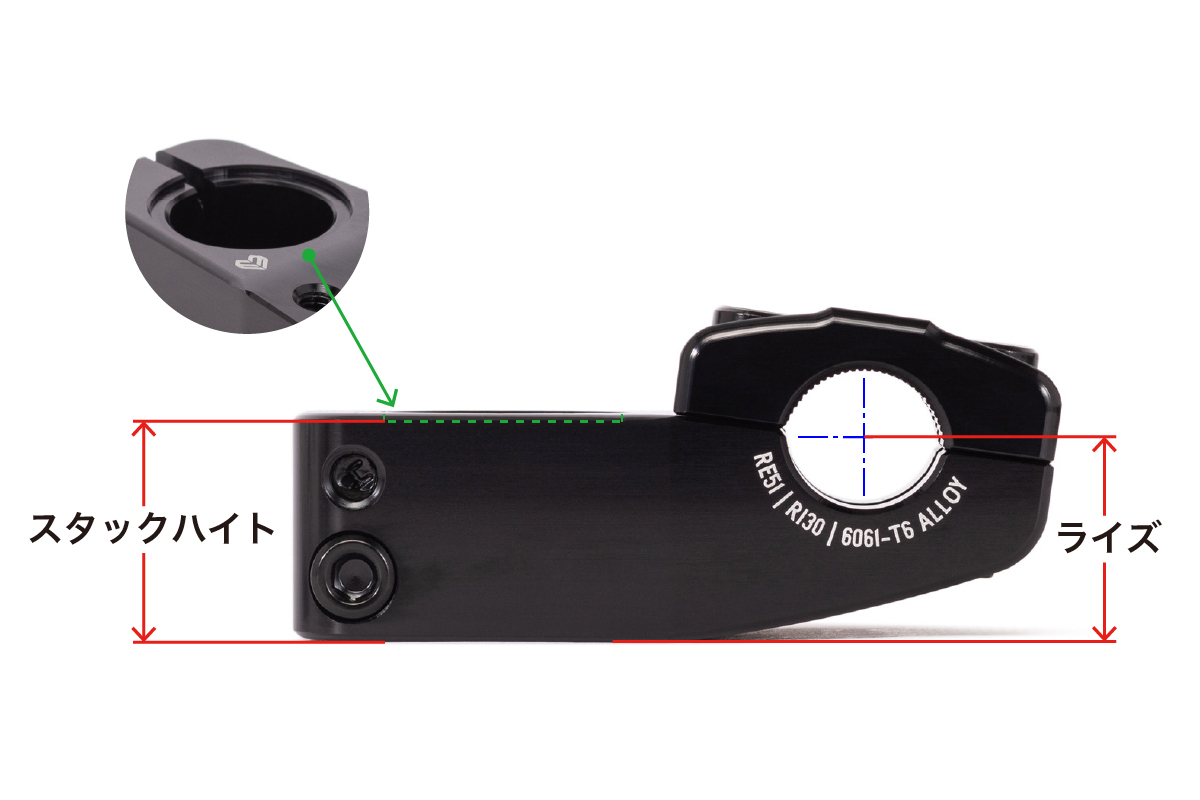

ステムのサイズは、リーチ(長さ)とライズ(高さ)を基本に、スタックハイトも判断材料になります。また、使用するハンドルのクランプ径に適したものを選ぶ必要があります。

また、ハンドルのクランプ位置を左右するのは、リーチ(長さ)、ライズ(高さ)、スタックハイト(厚み)です。

リーチ(長さ)

ハンドルを固定する部分の中心から、フォークのステアチューブを固定する部分の中心までの長さのことです。

ハンドルを回したときのフォークのクランプ部分を中心にした半径でもあり、リーチが短いと、ハンドルの回転軌道が小さくなり遠心力も小さくなるので、長いものよりもバースピンが行いやすいです。

しかし、フロントホイール(前輪)への荷重が小さくなるので、リーチが長いステムを使用している時に比べると、走行時の安定感が低下する場合があります。

こうした特性から、細やかなトリックを好むライダーや小柄なライダーに人気があります。

一方で、リーチの長いステムは短いものとは反対の特性を持ち、安定した走行感を好むライダーや、1990年代や2000年代のスタイルを好むライダーに選ばれることが多いです。

ライズ(高さ)

ステムの底面からハンドルのクランプ部分の中心までの高さのことです。

高いライズのステムを使用すると、ハンドルのグリップ部分の位置も高くなり、自然と姿勢が起き上がります。その結果、低い位置にある場合よりもハンドルを引き上げる動作がしやすくなります。

反対に、低い場合はハンドル位置も低くなり、重心が下がるので走行時に車体が安定します。

スタックハイト(厚み)

フォークのステアチューブをクランプする部分の厚みを指します。

ステムを交換する際は、この厚みにも注意が必要です。スタックハイトが合わないと、フォークのステアチューブの長さが足りず、希望するステムをしっかり取り付けられない場合があります。

ハンドルとのクランプ部

一般的なBMXでは、クランプの直径は22.2mmですが、激しいトリックをする上級者向けには、より太い25.4mmのものもあります。

クランプの直径が大きいほど、ハンドルとステムが接する面積が増え、より強く固定できます。これにより、激しい動きの中でもハンドルがずれにくくなります。

ただし、25.4mmのクランプを使う場合は、ハンドルも専用のものを選ぶ必要があります。

また、ハンドルが衝撃で動いてしまうのを防ぐため、ハンドルとステムのクランプ部分がギザギザ(スプライン)に加工されているものもあります。ハンドルのスプラインとステムのスプラインがかみ合うことで、さらにしっかりと固定できます。

フォークのステアチューブとのクランプ部

フォークのステアチューブを差し込み、ステムのボルトを締めることで固定します。

一般的なBMXでは、ステアチューブの直径が1 1/8インチ(28.6mm)です。かつては1インチという細い直径のものが使われていましたが、現在では1 1/8インチが主流となり、「オーバーサイズ」と呼ばれます。

ボディー / フェイスプレートの素材

BMXのステムは、主に軽量で丈夫なアルミで作られています。しかし、「アルミ製」と一口に言っても、使われている素材の質や製造方法によって、ステムの性能は大きく変わります。 ボディーとフェイスプレートでハンドルをクランプし固定をしますが、負荷のかかるパーツです。

製造方法

- 削り出し :

アルミの塊から、機械で丁寧に削り出して作られます。強度が高く、精密な形状に仕上がるのが特徴です。 - 鍛造 :

アルミを金型でプレスして成形します。強度と耐久性に優れ、比較的リーズナブルな価格で製造できます。 - 鋳造 :

溶かしたアルミを型に流し込んで成形します。複雑な形状を大量生産するのに適していますが、強度や精度は他の製法に劣る場合があります。

その他の要素

- 熱処理 :

焼き入れや焼き戻しなどの熱処理を施すことで、アルミの強度を高めることができます。

それぞれのステムは、設計思想に基づいて最適な素材と製造方法で作られています。そのため、強度、デザイン、価格などが異なります。

使用されているボルト

BMXのステムには、ミリねじとインチねじのどちらかの規格のボルトが使用されます。

日本や多くの地域ではミリ(メートル法)が一般的ですが、アメリカや一部の地域ではインチ(ヤードポンド法)が一般的です。そのため、原産国がアメリカのステムにインチねじが使用されることがあります。

ミリねじのボルト

ネジ部の直径が8mmでネジピッチが1.25mmの「M8 × P1.25」のボルトが使用されていることが多いです。

インチねじのボルト

ネジ部の直径が5/16インチで1インチ辺りのネジの山数が18本の「5/16-18T」のボルトが使用されていることが多いです。

ボルトの長さ

ステムの形状により異なります。

使用する工具

ミリねじが6mmの六角レンチ、インチねじが1/4インチの六角レンチに対応するものが一般的です。

ボルトの素材

丈夫なスチール製(クロモリ)が一般的ですが、軽量なチタン製やアルミ製も好みにより使用されることがあります。

BMXのローターは、ハンドルが360度回転するバースピンなどのトリックで、リヤのブレーキケーブルが絡まないようにするローターシステム(ジャイロシステム)に使用するパーツです。

このシステムを構成するためには、ローター本体だけでなく、専用のブレーキケーブルと、それらのアウターケーブルのガイド(アウター受け)が必要です。

ローターはステムとフレームのヘッドチューブの間に取り付けます。

また、ローター専用のアッパーケーブルとロワーケーブルのガイドとして、ステム下にはアッパープレートを取り付け、フレームのヘッドチューブ上部にはロワープレートもしくはジャイロタブを取り付けてシステムを構成します。

ローターシステムのパーツ構成

- ブレーキレバー

- アッパーケーブル

- アッパープレート

- ローター

- ロワープレートもしくはジャイロタブ

- ロワーケーブル

- ブレーキハンガー

- ハンガーケーブル

- ブレーキキャリパーのアーチ

ローターシステム構成パーツの取付概要

- ブレーキレバーにアッパーケーブルを取り付ける。

- アッパーケーブルのアウターケーブルをアッパープレートのアウター受けに取り付ける。

- アッパーケーブルのインナーケーブルをローターの上段に取り付ける。

- ローターの下段にロワーケーブルのインナーケーブルを取り付ける。

- ロワーケーブルのアウターケーブルをロワープレートもしくはジャイロタブのアウター受けに取り付ける。

- ロワーケーブルのインナーケーブルをブレーキハンガーに固定する。

- あらかじめブレーキハンガーに取り付けたハンガーケーブルをブレーキキャリパーへ取り付ける。

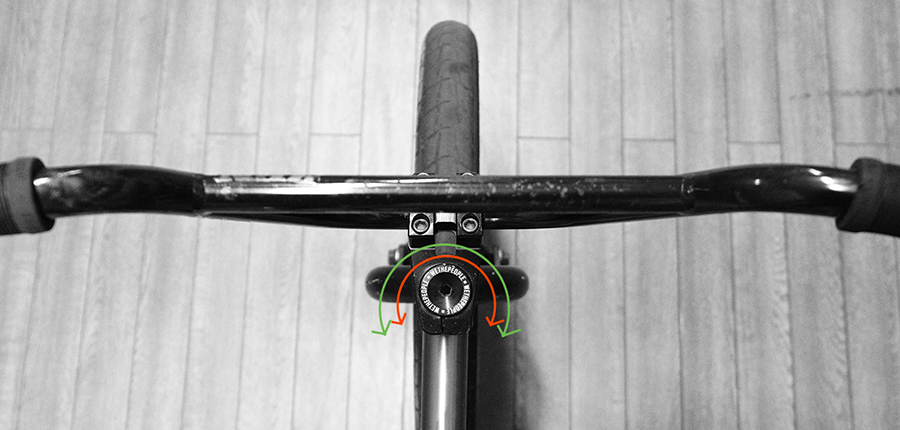

アッパーケーブルとロワーケーブルには、それぞれケーブルの張りを調整するためのボルトがあり、それぞれのケーブルをアッパープレートとロワープレートへ取り付けたのち、各ボルトを回して計4本のインナーケーブルの張りを均等に調整します。

ローター内部にはベアリングが組み込まれており、ローターが宙吊り状態で回転することで、後ろ用のブレーキケーブルが絡まることなく、ハンドルを自由に回転させることが可能です。

BMXのフォークは、ライディングにおいて非常に重要な役割を担っています。具体的には、以下の3つの機能が挙げられます。

- フロントホイール(前輪)の支持と操舵 :

- フォークはフロントホイールを確実に固定し、ライダーのハンドル操作を正確にフロントホイールへ伝達します。これにより、緻密なバイクコントロールが可能となります。

- 荷重の支持と衝撃吸収 :

- ライダーの体重やライディング中の衝撃を支え、フレームやライダーへの負担を軽減します。とくにBMXでは、ジャンプやトリックの着地など、大きな衝撃が加わる場面が多いため、フォークの強靭さと耐久性が重要となります。

- ブレーキの取り付け :

- フロント用のブレーキキャリパーを取り付けるための穴や台座を備えます。※ブレーキ非対応のフォークもあります。

BMXのフォークは、通常の自転車では考えられないほどの強い衝撃を直接受けるため、非常に頑丈に作られています。

また、ハンドリングや安定性に大きく影響するドロップアウトのオフセットには、さまざまな種類が存在します。

フォーク各部の名称

BMXのフォークは、パイプや先端部分にそれぞれ固有の名称が付けられています。

これらの名称を理解することで、パーツの交換やメンテナンスを行う際に、よりスムーズに作業を進めることができます。

トップボルト

トップボルトは、ステアチューブの内側にあるネジと組み合わせて使用し、ヘッドパーツのベアリングにかかる負荷を調整するためのパーツです。締め具合を調整することで、ハンドルの回転のスムーズさを調整したり、ガタつきをなくすことができます。

ステアチューブ(フォークコラム)

フロントフォークのステアチューブは、フレームのヘッドチューブ内を通るパイプであり、ステムを固定することでBMXのハンドリングを支え、制御する重要な役割を担っています。また、ヘッドパーツのベアリングを受ける部分として機能することで、滑らかなハンドリングを可能にしています。

一般的なBMXでは、ステアチューブの直径が1 1/8インチ(28.6mm)です。かつては1インチという細い直径のものが使われていましたが、現在では1 1/8インチが主流となり、「オーバーサイズ」と呼ばれます。

クラウンレース

ヘッドパーツの下側のベアリングを支える箇所です。

フォーククラウン

ステアリングチューブと左右のブレードを繋ぐ箇所です。

商品によっては、サイドプルブレーキキャリパーを取り付けるために穴あけ加工がされているものもあります。

フォークブレード

クラウンから左右に伸びるパイプで、その先端にはドロップアウトがあります。フォークレッグとも呼ばれます。

商品によっては、ブレーキキャリパーを取り付けるための台座を備えているものもあります。

ドロップアウト

フロントホイール(前輪)のアクスル(ハブ軸)を装着するプレートで、フロントホイールをフォークに固定して支えます。

BMXのフォークのドロップアウトのスロット(軸受け)は、主に3/8インチのアクスルに対応します。

フォークエンドやドロップエンドとも呼ばれます。

フォークのオフセット

オフセットとは、フォークのステアリングチューブの中心軸から、前輪の中心軸までの前方距離を指します。

フォークオフセットは、わずか数ミリの差であっても、バイクの乗り心地に顕著な影響を与える要素です。

フォークのオフセットはハンドリングに影響します。

オフセットが長いと重く、短いとクイックなハンドリングとなります。

オフセットが0mmだと中心軸で点で回ります。

オフセットが100mmだと大きく弧を描いて回ります。

スピードを出して飛んだりするライダーはオフセットが長めで、トリッキーな動きはオフセットが短めを好むライダーが多いです。

ハンドリング以外にもオフセットの長さは以下に関係します。

オフセットが長い特性

ホイールベースも長くなりとくにスピードを出した際に安定する。

前後へのバランスを取れる幅が広くなるので、転びそうになった際に対処するまでの時間が長くなる。

オフセットが短い特性

バースピン(ハンドルを回す技)をした際、フォークの中心に近い位置でホイールが回ってくれるので、ブレにくく、早くハンドルを回しやすい。

ノーズトリック等のリヤアップをした際に、軸の位置の関係でリヤホイールを上げやすい。

一概には言えませんが、平均的なトレンドに合わせたフレーム・パーツを使用した際のセッティングでは乗り方に合わせ、以下のオフセットの長さを基準としています。

- フラットランド : 0mm〜15mm程

- テクニカルなストリート・パーク : 15mm〜28mm程

- スピードのあるストリート・パーク・ダート : 25mm〜32mm程

フォークの素材や成形方法

BMXのフォークは、頑丈で軽量なことが求められ、コンセプトに合わせて設計されています。

たとえば、ストリート向けとダートジャンプ向けのフォークは、見た目は似ていても、実は設計が大きく異なります。それぞれの特徴を理解すれば、どちらのフォークでもさまざまな場所で乗ることができます。

フォークの素材、製造方法、熱処理の有無などが価格に影響するため、強度や耐久性を求める場合は高価になります。一方、そこまで高い性能を必要としない場合は、手頃な価格の製品もあります。

フォークの素材

ハイテン製(高張力鋼)

BMXの完成車では、比較的リーズナブルなモデルにハイテン製のフォークが使われていることが多いです。

ハイテンはクロモリよりもコストを抑えられるため、予算を重視するライダーに適しています。

クロモリ製(クロムモリブデン鋼)

クロモリ製のフォークは、ハイテン製に比べ軽量でありながら、強度と耐久性が高い事が特徴的です。

BMXブランドからアフターマーケットで販売されているフォークは、ほとんどがクロモリ製です。

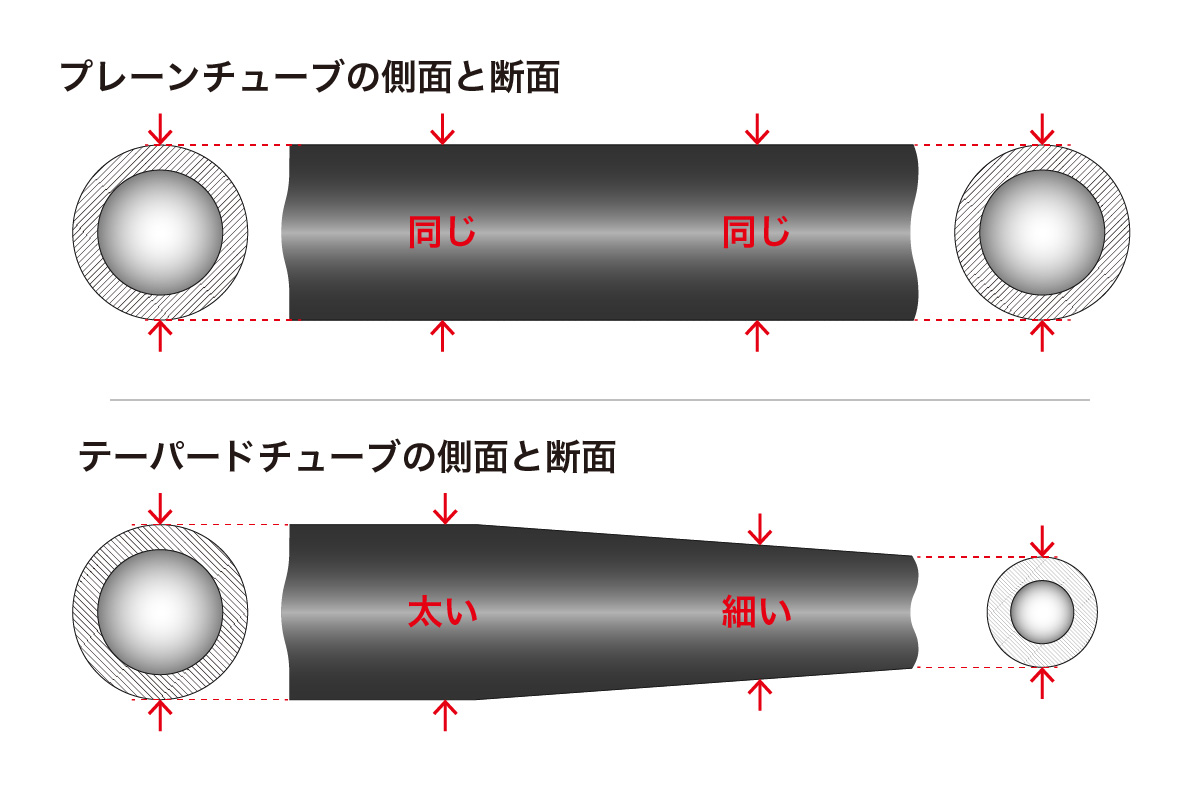

ブレードのパイプ

BMXのフォークのブレードには、主に2種類のパイプが使われています。

- ストレートパイプ : 外径が一定のパイプ。

- テーパードパイプ : ドロップアウトに向かって外径が細くなるパイプ。

ストリートライディング向けで、オフセットが30mm以下でドロップアウトが小ぶりになるフォークでは、ペグを取り付けるスペースを確保するためにテーパードパイプを使用していることが多いです。

また、強度を維持しながら軽量化を図るため、パイプの厚みが場所によって異なるバテッドパイプを使用するフォークもあります。

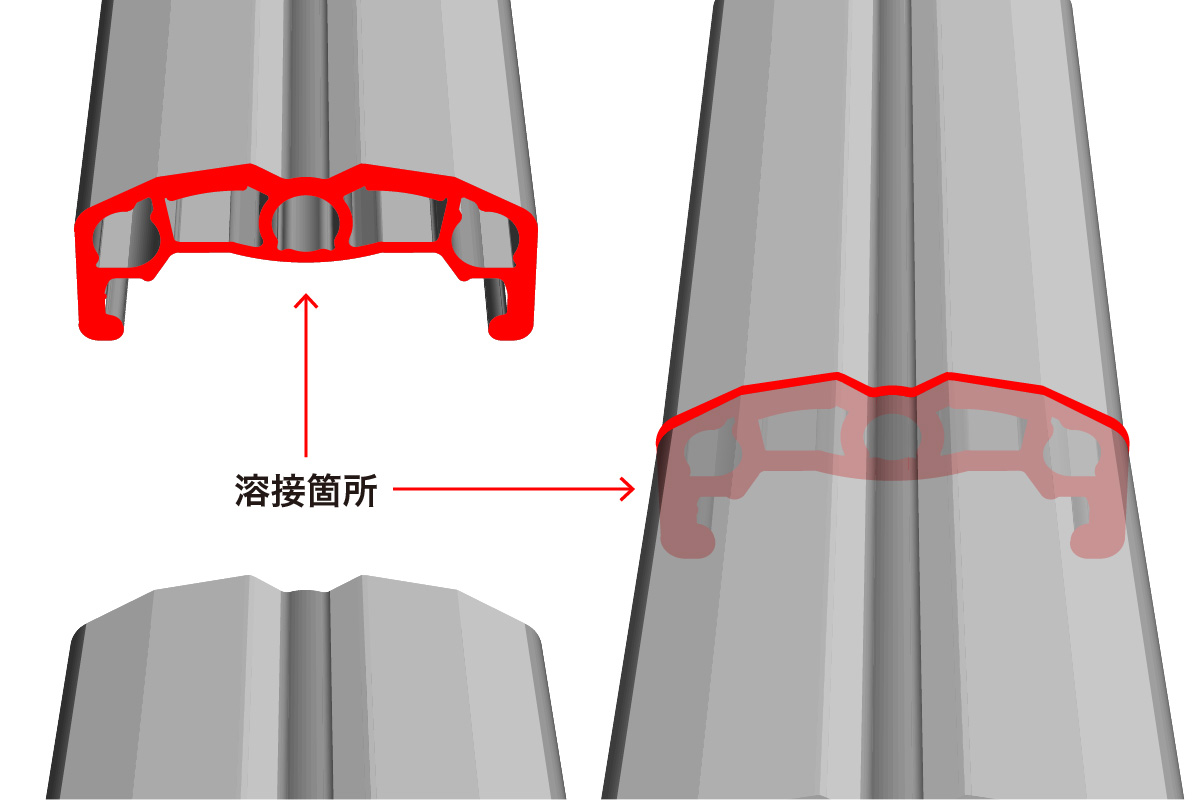

ステアチューブとクラウンの成形方法

BMXのフォークは、大きく分けて1ピースと2ピースの2種類の構造があります。

ワンピース(1pc)タイプ

- 製法 :

- 1本のパイプをCNC(コンピューター数値制御の工作機械加工)などの切削加工により、ステアチューブとクラウンを一体で成形する。

- パイプの内側と外側の厚みを箇所によって細かく調整し、強度が必要な部分は厚く、それ以外の部分は薄く加工する。

- 一体成形により溶接部分をなくす。

- CNC加工により非常に高い精度で製造する。

- 特徴 :

- 強度と軽量性を両立できる。

- 高い強度を実現する。

- 軽量化に貢献する。

- フォーク全体の剛性が高く、ハンドリングが安定する。

- 細かな設計が可能。

- 製造コストが高くなる傾向がある。

ツーピース(2pc)タイプ

- 製法 :

- ステアチューブとクラウンを別々に製造し、圧入と溶接によって接合する。

- 特徴 :

- 比較的リーズナブルな価格帯のBMXに採用されることが多い。

- 1ピースタイプに比べて切削加工が少ないため、製造コストを抑えることができる。

- クラウンの内側にステアチューブが圧入されるため、接合部分が肉厚になり、重量が増加する傾向がある。

- ステアチューブの内側にトップキャップ用のネジ山を設けるパイプに厚みが必要なため、2ピースタイプの多くはスターファングルナットを圧入する必要がある。

- 比較的安価に入手できる。

- 軽量化が難しい。

ブレードの成形方法

ベンディング(曲げ加工)

- 製法 :

- 曲げ加工機を用いてパイプを曲げる。

- 特徴 :

- BMXのフォークブレードの一般的な製法。

- ターゲットとするライディングスタイルやタイヤの適用サイズに応じて、曲げR(半径)が設計されている。

ハイドロフォーミング(内部高圧成形)

- 製法 :

- 製品の形状に合わせて設計された特殊な金型にパイプを設置し、内部から圧力をかけて成形する。

- 特徴 :

- 曲げ加工だけでは難しい複雑な曲線や曲面を成形できる。

- 単一形状の断面だけでなく、意図的で複合的な断面に成形できる。

- ブレードの先端部まで成型可能。

- 強度が必要な箇所を厚くし、それ以外を薄くすることで軽量化が可能。

- 曲げ加工よりも製造コストが高くなる傾向がある。

ドロップアウト

スタンピング(打ち抜き加工)

- 製法 :

- 打ち抜き用の金型でドロップアウトとなる金属の板を挟み、押して打ち抜く。

- 特徴 :

- 高精度になりにくい。

- コスト面と量産に優れている。

- 主にリーズナブルな完成車のフォークのドロップアウトに使用される。

レーザーカット

- 製法 :

- レーザー光を当てて局所的に金属の板を溶かし、ドロップアウトの形状に加工する。

- 特徴 :

- 非常に高精度な切断が可能。

- 切断面が綺麗。

CNC(コンピューター数値制御の工作機械加工)

- 製法 :

- コンピューター数値制御された工作機械で、金属ブロックから削る加工。

- 特徴 :

- 高精度な成型が可能。

- 特殊な形状やデザインへ加工が可能。

- 生産コストが高い傾向がある。

インベストメント鋳造法

- 製法 :

- 高温で消失する素材で原型を製作するロストワックス製法をBMXのドロップアウトの成型に適用。

- 複雑な形状や細かいディテールを持つ金属パーツを成型できる。

- 特徴 :

- デザインの自由度が高く、細かいディテールが再現可能。

- オフセットの短いフォークにおいて、ペグと溶接面との干渉を避けたデザインが可能。

- ペグから伝わるダメージが蓄積されやすい箇所から溶接面を逃がすことが可能。

上記の他にも、さまざまな方法でBMXのフォークは作られています。

ブレーキキャリパーは、BMXのブレーキシステムの一部で、ホイール(車輪)のリムをブレーキパッドで挟み込み、摩擦によって減速・停止させるためのパーツです。

ブレーキレバーを握るとブレーキケーブル(インナーケーブル)が引っ張られ、それに連動してブレーキキャリパーが動作します。

ブレーキキャリパーの種類

BMXでは、主にサイドプルブレーキやUブレーキ(センタープルブレーキ)を使用します。

サイドプル・ブレーキキャリーパー

サイドプルブレーキは、比較的手頃な価格帯のBMXによく使われるシンプルな構造のブレーキキャリパーです。

- 特徴

- 構造がシンプルで、パーツ点数が少ないため、メンテナンスや調整が比較的容易です。

- 他のブレーキシステムに比べて、比較的安価に入手できます。

- スチール製とアルミ製があり、アルミ製の方が軽量で、ブレーキをかけた際の反応もダイレクトです。

- シンプルな構造でメンテナンス性が良い一方で、ブレーキの効き具合を細やかに調整するための仕組みがないものが多いです。

- 取り付け方法 :

- フォークやフレームのブレーキ取り付け穴に固定する。

Uブレーキ(センタープル)・ブレーキキャリパー

Uブレーキは、アームがU字型をしていることからその名が付けられました。フレームやフォークの外側に出る部分が少ないため、BMXの激しい動きに対応できるのが特徴です。

- 特徴

- ブレーキキャリパーやケーブルがフレームやフォークの外側に出る部分が少なく、ライディングの邪魔になりにくいです。

- 左右のアームが独立しており、それぞれに調整用のバネが付いているため、ブレーキの利き具合を細かく調整できます。

- 構造上、力を効率的に伝えることができるため、高い制動力を発揮します。

- 取り付け方法 :

- フレームやフォークに溶接された専用のブレーキ台座、もしくはそれらが着脱可能なリムーバブルブレーキ台座に取り付ける。

ブレーキの取り付け穴やブレーキ台座がないフレームやフォークにブレーキを取り付けたい場合は、通常の取り付け方法とは異なる、追加の加工が必要になります。

一部のBMXには、上記とは異なるブレーキキャリパーやブレーキシステムが使用されている場合があります。

ブレーキパッドは、ゴムや合成素材で作られたパーツで、ホイールのリムに押し当てて摩擦を起こし、自転車を減速・停止させる役割を担っています。

ブレーキレバーを握るとブレーキケーブル(インナーケーブル)が引っ張られ、それに連動してブレーキキャリパーが動作します。ブレーキキャリパーに取り付けられたブレーキパッドがホイールのリムに接することで発生する摩擦力によって、車体を減速したり止めることができます。

ブレーキパッドの性能は、「制動力」「耐摩耗性」「制動時の振動や音」などに影響を与えます。

一般的に、制動力の高いパッドは摩擦力が大きく、短い距離で停止できますが、その分摩耗も早くなる傾向があります。高性能なブレーキパッドは、耐摩耗性と制動力の両立を目指し、特殊なコンパウンド(ゴム素材)を使用しているものが多いです。

ブレーキパッドの種類

BMXのブレーキパッドには、コンパウンドの硬さや、幅の広さ、固定方法に種類があります。

ブレーキパッドのコンパウンド

ゴム部分の硬さには、ハードコンパウンド(硬い)、ミディアムコンパウンド(中間)、ソフトコンパウンド(柔らかい)、スーパーソフトコンパウンド(非常に柔らかい)、硬度や素材が異なる複数のコンパウンドを組み合わせたマルチコンパウンド等があります。

ここでは、ZEN disributionが輸入するECLATのミディアムコンパウンド、ソフトコンパウンド、スーパーソフトコンパウンドについて解説します。

ミディアムコンパウンド

ミディアムコンパウンドは、耐摩耗性が高く、比較的長持ちしますが、制動力はやや低い傾向があります。

摩擦係数が小さいので、摩擦による音鳴りは少ないです。

ソフトコンパウンド

ソフトコンパウンドは、優れた制動力を提供し、BMXのライディングでより高い制動力が必要な場合に適しています。

ソフトコンパウンドは、優れた制動力を提供し、BMXのライディングでより高い制動力が必要な場合に適しています。表面がアルマイト処理されているリムに相性が良いです。

スーパーソフトコンパウンド

スーパーソフトコンパウンドのパッドは、制動力が非常に優れています。

とくにクロムメッキ加工されたリムに使用した際に、非常に力強いブレーキングを可能とします。

摩擦係数が高いので、摩擦による音鳴りがする場合があります。

コンパウンドの特徴

※スクロールできます←→

| 制動力 | 耐摩耗性 | 振動や音 | |

|---|---|---|---|

| ミディアム | ★☆☆ | ★★★ | ★☆☆ |

| ソフト | ★★☆ | ★★☆ | ★★☆ |

| スーパーソフト | ★★★ | ★☆☆ | ★★★ |

ブレーキパッドを固定する仕組み

ブレーキパッドをブレーキキャリパーに固定する仕組みは、商品によって以下の2種類があります。

スレッドタイプ(ナット式)

ブレーキパッド本体からねじ切りのされたスタッド(支柱)が生えており、これをブレーキキャリパーの取り付け穴に通し、ナットで固定する構造です。

フィメイルボルトタイプに比べると、スタッドやナットがブレーキキャリパーから突出するため、ライディング中に足や衣服が引っかかる可能性があります。

フィメイルボルトタイプ(ボルト式)

ブレーキパッド本体にねじ穴が設けられており、ブレーキキャリパーの取り付け穴とパッドのねじ穴をボルトで貫通させて固定します。

スレッドタイプに比べて突出部分が少なく、ボルトの頭も滑らかな形状に設計されていることが多いため、引っかかりのリスクが軽減されます。

一般的に、スレッドタイプよりも高価な傾向があります。

ホイールのリムの素材や表面処理によって、ブレーキパッドとの相性に影響します。

また、リムやブレーキパッドに油分や汚れが付着すると、摩擦力が低下し、制動力が著しく損なわれる可能性があります。そのため、こまめな清掃を心がけ、油分や汚れを除去するようにしましょう。

ブレーキパッドがリムに接する面積も、摩擦力に大きく影響します。同じブレーキパッドでも、取り付け角度を変えることで摩擦力を調整できます。

ダイレクト感のある、カチッとしたブレーキタッチを好むライダーは、ブレーキパッドとリムの接地面を平行に取り付けることが多いです。一方、マイルドなブレーキタッチを好むライダーは、ブレーキパッドを進行方向に向けて、わずかに角度をつけて取り付けることがあります。

BMXのチェーンは、ペダルを踏み込んだ力をリヤホイール(後輪)に伝える、重要なパーツです。

ストリートやパークでの激しいライディングに耐えられるよう、一般的な自転車よりも高い強度と耐久性が求められます。セクションとの接触や摩擦も考慮し、各メーカーは用途に合わせたチェーンを開発しています。

高品質なチェーンは、素材、形状、表面処理など細部にまでこだわって設計されており、強度、耐久性、そして滑らかな駆動性能を向上させています。

BMXで主流のチェーンサイズは、1/2″x1/8″(厚歯用)です。マウンテンバイクやロードバイクでよく見られる1/2″×3/32″サイズのチェーンは、互換性がないため使用できません。

BMXのチェーンに関する説明で頻繁に目にする「410 1/2″×1/8″」と「510 1/2″×1/8″」の違いは、プレートの厚みにあります。「510」は「410」よりもプレートが厚く、耐久性に優れていますが、その分重量も増加します。

BMXのチェーンの種類

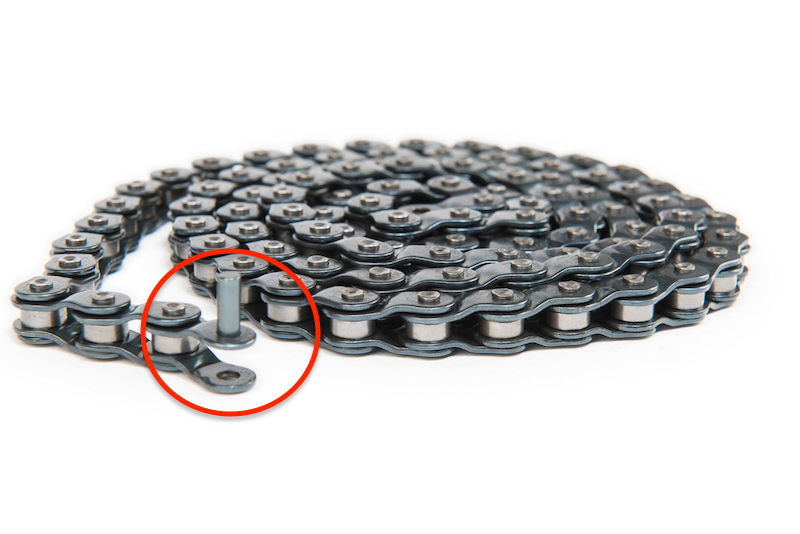

BMXのチェーンは、大きく分けて「フルリンクチェーン」と「ハーフリンクチェーン」の2種類があります。それぞれの特徴を理解することで、自分のライディングスタイルに合ったチェーンを選ぶことができます。

フルリンクチェーン

一般的な自転車のチェーンと同様に、アウターリンクとインナーリンクが交互に連結した構造です。2つのリンクで1つのコマ(リンク)を構成しています。

シンプルな構造のため軽量で、ペダリングした際のパワー伝達効率に優れています。そのため、ペダリングの感覚を重視するライダーに好まれる傾向があります。

チェーンの長さ調整は基本的にコマ単位で行いますが、半コマ(ハーフリンク)を1箇所に組み込むことで、より細かな調整も可能です。

ハーフリンクチェーン

アウターリンクとインナーリンクが一体となった「半コマ」を連結したチェーンです。フルリンクチェーンに比べて細かく長さ調整ができるため、セッティングの自由度が高いのが特徴です。

プレートに曲げ加工が施されているため、同じ厚みのプレートを使用したフルリンクチェーンと比べると強度が劣る可能性もありますが、BMX用のハーフリンクチェーンはプレートの厚みや幅を増して強度を高めています。

フルリンクチェーンよりも若干重量が増し、ペダリング時の抵抗も大きくなりますが、衝撃に強く切れにくいという特徴から、ストリートライディングなど激しい動きをするライダーに好まれる傾向があります。

チェーンの連結

BMXチェーンの連結方法は、主に以下の3種類があります。それぞれの特徴を理解し、自分に合った方法を選びましょう。

チェーンの連結方法は商品によって異なり、付属品もさまざまです。サイズが同じであれば、他の商品のチェーンとも連結できる場合がありますが、基本的には異なる商品間での互換性はないと考えた方が安全です。

マスターピンタイプ

チェーン用工具でマスターピンを圧入することで、アウターリンクとインナーリンクを連結します。

もっとも丈夫な連結方法とされていますが、やや慎重にチェーン用工具を取り扱う必要があります。

マスターピンは、通常のリンクピンと比較して若干長めに設計されていることが多く、連結後にはアウタープレートの両側からピンの端がわずかに突出します。これは、強度を確保するための仕様であり、異常ではありません。

原則として、マスターピンは再利用が推奨されていません。

クリップタイプ

あらかじめ2本のピンが組み込まれたアウタープレートの各ピンをインナーリンクの穴に差し込み、2つの穴が開いた別のアウタープレートを各ピンに通します。最後に、各ピンの溝に沿ってクリップを装着して連結します。

クリップの着脱は、専用のプライヤーだけでなく、一般的なプライヤーでも可能です。しかし、グラインドなどの激しいトリックを行う際にクリップがセクションに接触すると、外れてしまうことがあるため、注意が必要です。

チェーンのリンク内やローラーの油分が不足すると、チェーンの動きが悪くなり、異音が発生したり、スプロケットやコグの摩耗を早める原因となります。

そのため、チェーンオイルなどの潤滑剤をこまめに注油することをおすすめします。ただし、注油しすぎると、汚れや埃が付着しやすくなり、それが異音や摩耗の原因になることもあるので、注意が必要です。各プレートの外側がオイルで濡れるほど注油する必要はありません。

ライディングへ出かける前には、チェーンの状態を確認しましょう。「油分は足りているか?」「チェーンは伸びていないか?」「ダメージはないか?」といった点をチェックすることで、チェーンのトラブルを未然に防ぎ、安全にライディングを楽しむことができます。

※チェーンの連結方法にはネジ止めタイプも存在しますが、弊社で取り扱っている商品には含まれていません。(※2025年3月時点)

BMXのスプロケットは、ペダルが付いたクランクの内側に取り付けられるギヤ板のことです。ペダルを踏み込んだ力をチェーンを介してリヤホイール(後輪)に伝える、非常に重要なパーツです。

弊社で扱っているほとんどのBMXは、スプロケットの歯の厚みが1/8インチ(3.175 mm)用で、使用されるチェーンも1/2″x1/8″サイズの厚歯用になります。

BMXのライディングにおいて、スプロケットと、リヤホイールのコグのギヤ比(比率)は、クランクを1回転させた際にリヤホイールが何回転するかを決定する大切な要素です。このギヤ比は、ライダーの好み、ライディングスタイル、脚力、そしてライディングする場所によって異なってきます。

ギヤ比が小さいほど、ペダルを踏み込んだ際の加速が良くなりますが、最高速度は出しにくくなります。逆に、ギヤ比が大きいほど最高速度は出しやすくなりますが、加速には時間がかかります。

ストリートやパークでのBMXライディングでは、ただペダリングするだけでなく、グラインドやジャンプ、トリックなど、さまざまな要素が重要になります。そのため、スプロケットには、単にギヤ比だけでなく、耐久性や強度も求められます。各メーカーは、それぞれのスプロケットの用途に合わせて、素材や形状を工夫して製品を開発しています。

※ギヤ比は「スプロケットの歯数 ÷ コグの歯数」でもとめます。

※歯数 = T(Teethの略) 例)25T、9T

乗り方に合わせたスプロケットのギヤ比

すべてのBMXライダーとは限りませんが、初心者から上級者へステップアップしていく過程で、ライディングスキルだけでなくスピードレンジも変化していくので、多くのライダーが好みやライディングスタイルに合わせてギヤ比を調整しています。

スプロケットのサイズを変更する際には、外径が大きくなることに伴い、フレームとの干渉に注意が必要です。とくに、大きなサイズのスプロケットを取り付ける場合、フレームの設計によってはチェーンステーに接触し、物理的に取り付けができないことがあります。そのため、スプロケットのサイズを選ぶ際は、フレームのクリアランスを確認することが重要です。

リヤホイールのコグには8Tから10Tの選択肢がありますが、もっとも多くのライダーが使用する「9T」コグに組み合わせられることの多いスプロケットのサイズ(歯数)を紹介します。

ストリートライディング

多様なフィールドやセクションでライディングするストリートライディングでは、トップスピードでジャンプすることもあれば、助走距離の取れない場所からアプローチすることなど、さまざまな状況に直面します。

また、スポットからスポットへ移動(いわゆる自走)する際に快適に走行できることも考慮する必要があります。

そんなストリートライディングでは、以下のスプロケットのサイズやギヤ比が好まれており、とくに多いのは、25T〜27Tです。| スプロケット | 25T、26T、27T、28T |

|---|---|

| コグ | 9T |

| ギヤ比 | 2.778から3.111 |

パークライディング

パークライディングでは、路面が滑らかだったりりランプやセクションから下って助走できることが多く、ペダリングし続ける機会がストリートライディングに比べると少ない傾向があります。

一方で、スピードが乗っている状態からペダリングすることも、低下したスピードを上げる際にペダリングすることもあるので、どのような状況に焦点を当てるかによって、低めか高めかのギヤ比を検討することになります。

広々としたセクションが連なる大きなパークと、細かなセクションがメインのパークとでは、乗りやすいギヤ比が異なるかもしれません。

そんなパークライディングでは、以下のスプロケットのサイズやギヤ比が好まれており、とくに多いのは、26T〜28Tです。

| スプロケット | 25T、26T、27T、28T |

|---|---|

| コグ | 9T |

| ギヤ比 | 2.778から3.111 |

ダートライディング

ダートライディングは、土で作られたジャンプ台が連続するトレイルを舞台とするため、走行するトレイルによって必要なスピードや距離が大きく変動します。助走に必要なスピードや距離、スピードが落ちた際にペダリングで再加速できる距離などは、トレイルの特性によって異なるため、最適なギア比も変化します。

近年では、スタート時の助走距離が短く、各ジャンプ台をスムーズにクリアすることで流れるように走行できるトレイルが増えています。もちろん、ある程度の速度まで助走してから走行するトレイルも存在します。

まずは、あなたが普段利用するトレイルや好みのトレイルに合わせてギア比を調整し、ライディングを楽しみましょう。

なお、フレームのブレーキ台座がシートステーに設置されている場合、小さなスプロケットを使用するとチェーンがブレーキキャリパーに接触する可能性があります。スプロケットのサイズを選ぶ際は、フレームとのクリアランスに十分注意してください。

そんなダートライディングでは、以下のスプロケットのサイズやギヤ比が好まれており、とくに多いのは、28Tです。

| スプロケット | 25T、26T、27T、28T、30T |

|---|---|

| コグ | 9T |

| ギヤ比 | 2.778から3.333 |

フラットランド

フラットランドでは、ライディング中のスプロケットやチェーンの干渉を最小限に抑え、素早いペダリングと軽量化を両立するために、比較的小さめのスプロケットサイズが好まれる傾向があります。

トリックの精度を重視するライダーは、20Tや23Tといったさらに小さなスプロケットを選ぶことが多く、ペダリングによる移動も考慮するライダーは、25Tを選択する傾向があります。

そんなフラットランドでは、以下のスプロケットのサイズやギヤ比が好まれており、とくに多いのは、23T〜25T。

| スプロケット | 20T、23T、25T |

|---|---|

| コグ | 9T |

| ギヤ比 | 2.222から2.778 |

参考ギヤ比一覧

| 8T | 9T | 10T | |

|---|---|---|---|

| 20T | 2.500 | 2.222 | 2.000 |

| 23T | 2.875 | 2.556 | 2.300 |

| 25T | 3.125 | 2.778 | 2.500 |

| 26T | 3.250 | 2.889 | 2.600 |

| 27T | 3.375 | 3.000 | 2.700 |

| 28T | 3.500 | 3.111 | 2.800 |

| 30T | 3.750 | 3.333 | 3.000 |

| 33T | 4.125 | 3.667 | 3.300 |

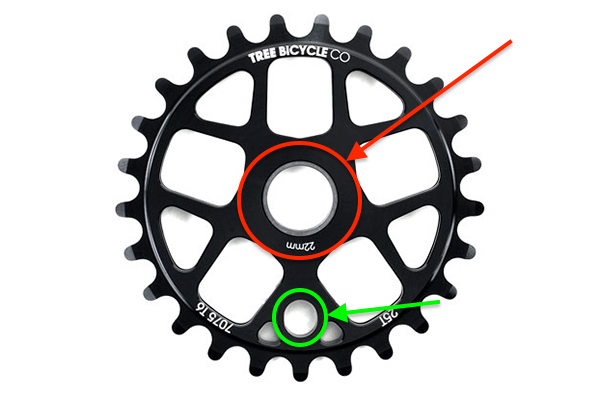

BMXにスプロケットを取り付ける方法は、以下のいずれかがあり、中心部にクランクのスピンドルを差し込むことは共通しています。

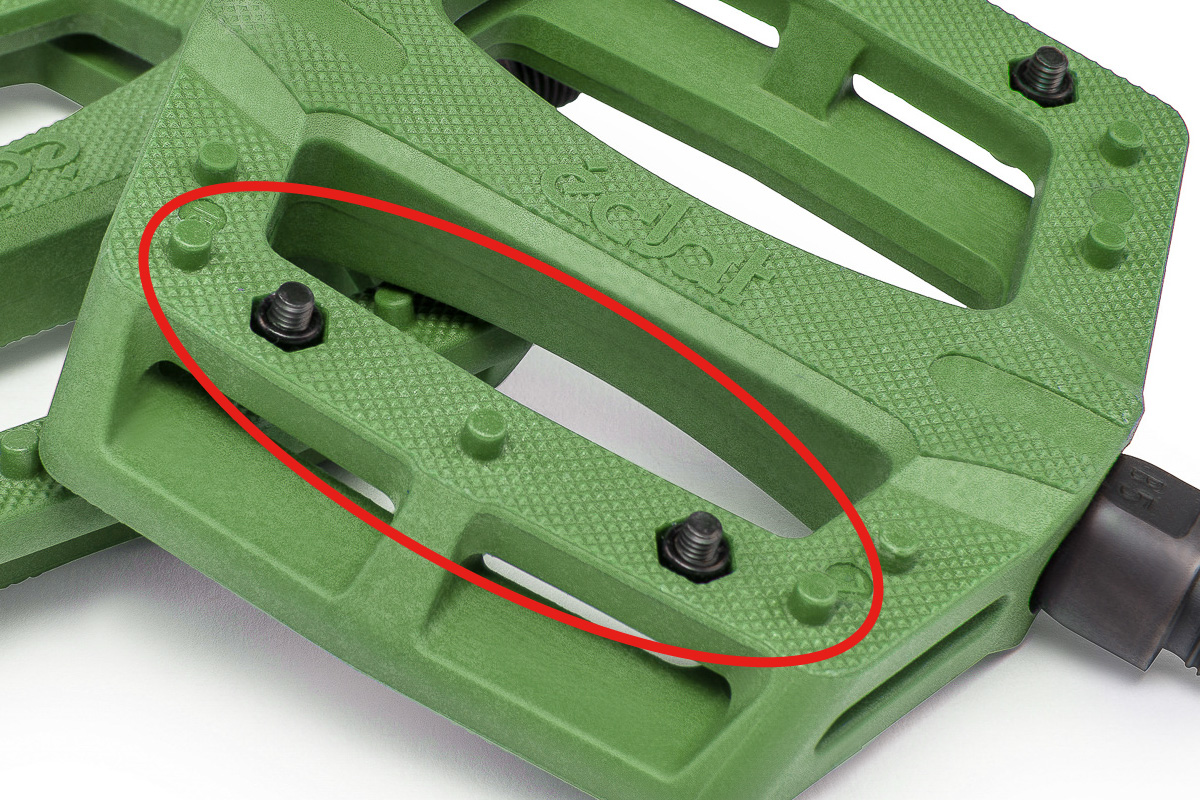

ボルトドライブ

BMXではもっとも一般的で伝統的な取り付け方法です。

取り付け方法

- クランクへの装着

- スプロケットの中心にある穴(図の赤丸)にクランクのスピンドルを通します。

- クランクへの固定

- 固定ボルトをスプロケットの裏(図の緑丸の穴)から差し込み、クランクアームとスプロケットを挟み込むようにして固定します。

注意点

- クランクのスピンドルとの互換性

- スプロケットの中心にある穴(図の赤色部分)の内径は、クランクのスピンドルの外径に適合している必要があります。

- 多くの場合、スプロケットにはサイズ調整用のアダプターが付属していますが、付属していない場合は別途適切なアダプターを用意する必要があります。

- コンパクトドライブ/ナノドライブ

- フラットランドで使用される小型のスプロケットの中には、ボルトを通す穴(図の緑色部分)が通常よりも中心に近い位置にあるものがあります。

- これらのスプロケットは「コンパクトドライブ」または「ナノドライブ」と呼ばれ、専用のクランクアームとの組み合わせでのみ使用できます。

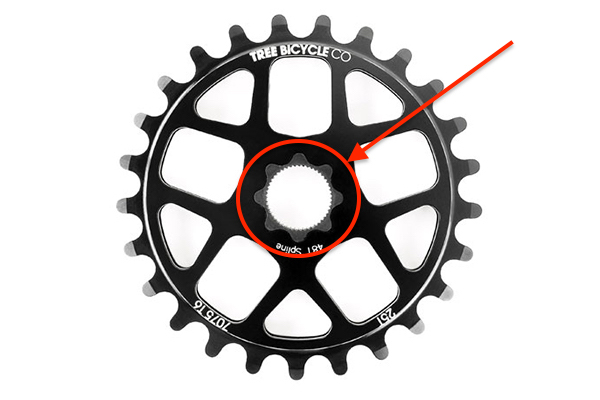

スプラインドライブ

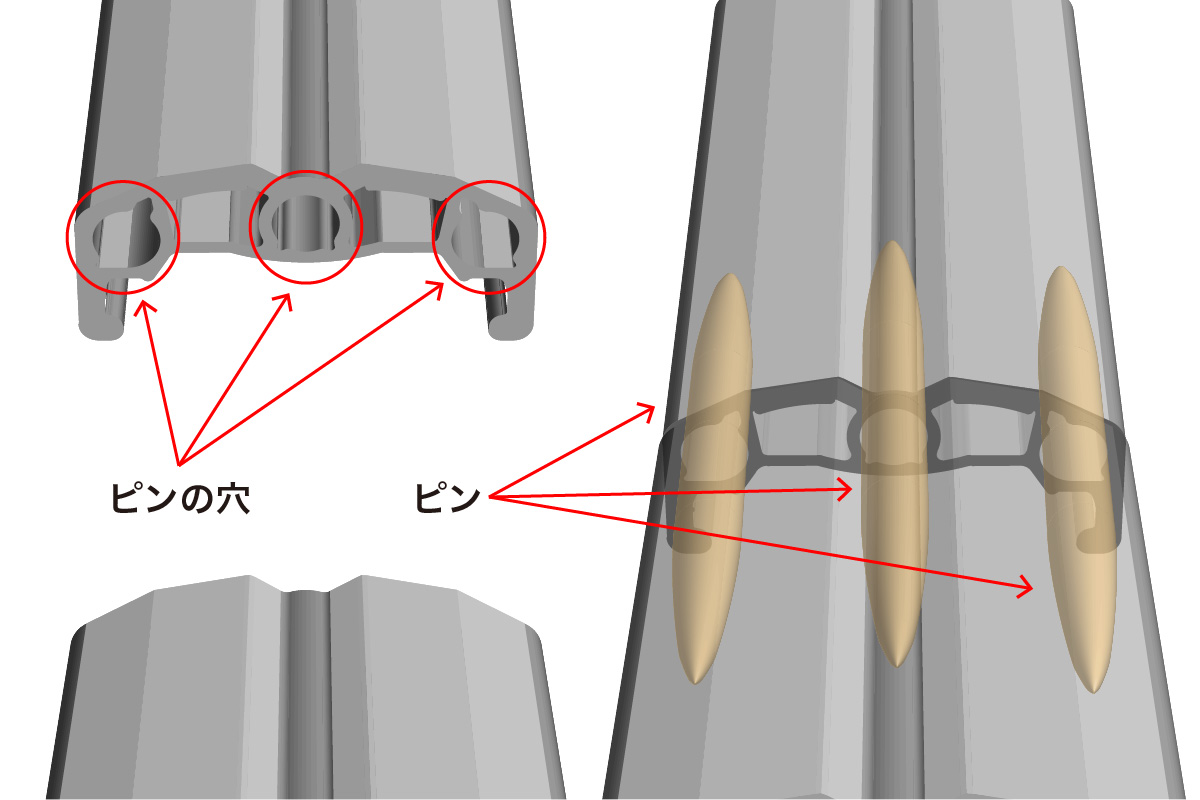

48本のスプライン(溝)を備えるクランクのスピンドル専用に設計され、スプロケットそのものの精度を生かしやすい機構です。

取り付け方法

- クランクへの装着

- スプロケットの中心(図の赤丸)にも48本のスプラインがあり、クランクのスピンドルのスプラインに沿って圧入することで固定します。

- クランクアームにボルトで固定する必要はありません。

注意点

- クランクのスピンドルとの互換性

- 48スプラインドライブは、専用のクランクのスピンドルとスプロケットでのみ使用できます。

- クランクのスピンドルとスプロケットのスプライン数と外径が適合している必要があります。

- 脱着の難しさ

- 圧入によって固定されているため、脱着が難しい場合があります。

- メンテナンス性は、ボルトドライブに比べて劣る場合があります。

多様なライダーのニーズに応えるため、各メーカーはデザインや形状にさまざまな工夫を凝らしたスプロケットを数多く展開しています。

多くのスプロケットは、板状の素材をCNC加工などの切削加工で削り出すことで製造されており、ライダーの感性を刺激する個性的なデザインや、美しい幾何学模様が施されています。これらの外観上のデザインに加え、求められる強度や耐久性に応じて、肉抜き加工や厚みの調整など、さまざまな形状に設計されています。

チェーンラインの調整を目的として、スプロケットのマウント面に対し歯部をオフセットした設計のモデルもあります。

また、BMXのスプロケットは、標準的なタイプとガード付きのタイプのふたつのタイプに分けられます。

ノンガードタイプ

- 特徴

- スプロケット自体にガードや余計なものがない、シンプルな形状です。

- 比較的軽量なものが多く、スプロケットやチェーンをぶつける機会の少ないライダーに人気があります。

- 構造がシンプルなため、比較的求めやすい価格のものが多いです。

- メリット

- ガードタイプよりも軽量なものが多い。

- デメリット

- 外部からの衝撃に弱く、スプロケットやチェーンが破損しやすいです。

- 縁石や構造物などにヒットした場合にスプロケットの歯や本体が破損しやすい。

ガードタイプ

- 特徴

- スプロケットの外側にガードが取り付けられており、衝撃からスプロケットやチェーンを保護します。

- グラインドが好きなライダーに人気があります。

- ガード部が着脱や交換が可能なものもあります。

- スプロケット本体とガード部の素材が異なる製品もあります。

- メリット

- スプロケットの歯やチェーンの寿命を延ばします。

- 縁石や構造物などにぶつけた場合でもスプロケットの歯が破損しにくい。

- デメリット

- ノンガードタイプに比べて重量が増加します。

- ノンガードタイプに比べると、使用する部材が多かったり、製造工程が多くなるため、価格が比較的高い傾向があります。

素材

BMXのスプロケットの素材はアルミ(アルミニウム合金)が一般的ですが、低価格帯の完成車にはスチール製を使用していることがあります。

アルミ製

BMXのスプロケットの多くに使用される素材はアルミです。

アルミニウムは軽量でありながらも耐久性に優れ、加工性も良い素材です。

強度の必要な箇所を厚くし、それほど強度の必要のない箇所は薄く削るなど、デザイン性と実用性を兼ね備えた設計が多く見られます。

スチール製

スチール製は、それほど高価な素材ではないため、比較的低価格な完成車に使われていることが多いです。

アルミに比べると比重が大きいため、薄く設計することで重量増が抑えられている製品が多く見られます。そのため、一般的なスチール製のスプロケットは、アルミ製よりも衝撃で曲がりやすいです。

加工方法

CNC(コンピューター数値制御の工作機械加工)

- 加工法 :

- コンピューター数値制御された工作機械で、金属ブロックから削る加工

- 特徴 :

- 高精度な成型が可能

- 特殊な形状やデザインへ加工が可能

- 生産コストが高い傾向がある。

冷間鍛造加工

- 加工法 :

- 金属を加熱せずに常温下で鍛造する加工方法

- 特徴 :

- 金属の変形が均一に行われるため、高精度で複雑な形状加工が可能

- 金属の結晶構造が微細化し、強度が向上

- 高強度で耐久性のある製品を製造することができる

スタンピング(打ち抜き加工)

- 加工法 :

- 打ち抜き用の金型でスプロケットとなる金属の板を挟み、押して打ち抜く加工法

- 特徴 :

- 精度は高くないが、コスト面と量産に優れている

- 低コストなため、低価格な完成車にも使用できる

低価格帯のスプロケットでも、通常の走行には問題ありません。しかし、頻繁にライディングを行う場合は、パーツの摩耗が早く進んだり、外部からの衝撃に耐えられないことがあります。

高価格帯の製品は、デザイン性だけでなく、熱処理(焼き入れ)によって強度を高めた素材が使用されていることが多く、耐久性と軽量性の両立が考慮されています。

スプロケットの加工方法は多岐にわたり、複数の加工方法を組み合わせたり、メーカー独自の加工技術を採用したりするなど、さまざまな工夫が凝らされています。

ペダルは、クランクアームに取り付けられ、ライダーがバイクを漕ぐときやトリック時に足を置くための踏み面となるパーツです。

BMXのペダルには、ただ踏み面としてだけでなく、グラインドを行うことを考慮して設計されたものもあります。

BMXライディングを楽しむためには、以下の各要素を考慮してペダルを選ぶと良いでしょう。

- プラットフォーム(ペダルのボディーの面)のサイズ

- 素材

- メカニズム

- 強度と耐久性

- メンテナンス性

- 価格

足を乗せることの多いペダルは、用途に加えて、シューズとの相性やフィーリングも重要です。

幅、長さ、厚みなどによって踏み心地や使い勝手が変わってくるので、さまざまなペダルを試して、お気に入りのペダルを見つけてみましょう。

ボディーの素材

BMXのペダルのボディーは、プラスチック製かアルミ製が多いです。

スケートパークによっては、プラスチック製以外のペダルでは入場や走行できない場所もあるので、注意が必要です。

プラスチック製

プラスチック製とアルミ製でボディの形状が同じ場合、プラスチック製の方が軽量で、コストパフォーマンスにも優れます。

プラスチックはアルミや金属に比べると成形が容易な素材で、素材自体にカラーも添加できるため、さまざまなデザインや形状に加えてカラー展開も多彩なペダルが展開されています。

BMXのペダルのボディーには、以下のような種類のプラスチックが使われています。

ポリプロピレン:

低コストなため、低価格帯の完成車に使用されていることが多いです。

- 特徴

- 軽量で柔軟性がある

- 耐熱性は比較的低い

- メリット

- 比較的安価

ナイロン:

低コストなため、低価格帯の完成車に使用されていることが多いです。

- 特徴

- 強度と耐摩耗性に優れる

- 耐熱性がある

- メリット

- ポリプロピレンよりも耐久性がある

- 比較的安価

ナイロングラスファイバー:

BMXライディングに必要な強度や耐久性をバランスよく持ち合わせる素材です。

- 特徴

- ナイロンにガラス繊維を混ぜて強化した素材

- 通常のナイロンよりも強度、剛性、耐久性が高い

- メリット

- 高強度で高剛性

- 通常のナイロンよりも耐摩耗性に優れる

ポリカーボネート:

強度があり衝撃にも強く、透明性のある素材です。

- 特徴

- 透明性が高く、耐衝撃性に優れている

- 他のプラスチックよりも比重が高い

- メリット

- 高強度で高剛性

- 耐摩耗性に優れる

アルミ製

アルミ製のペダルは、プラスチック製よりも剛性が高く、強度も耐久性も優れるため、激しいライディングやトリックの衝撃にも耐えることができます。

また、アルミ製ならではの質感に加えて、塗装やアルマイト処理などの特有の外観も魅力のひとつです。

アルミ(アルミニウム合金)には、さまざまなグレードがある他、その加工方法によって強度、精度、外観などが異なってきます。

価格帯による品質の変化

BMX用アルミ製ペダルの価格帯は、その品質に大きく影響します。

一般的に、安価なペダルは比較的低グレードのアルミを使用しており、製造コストを抑えるためにダイキャスト(鋳造)等の製造方法が採用される傾向にあります。

これらのペダルは、日常的な使用には十分な耐久性を備えているものの、激しいライディングやトリックにおける衝撃に対する耐性は、高品質なペダルと比較して劣る場合があります。

一方、比較的高価格帯のペダルは、高強度かつ高耐久性のアルミを使用し、CNC(コンピューター数値制御の工作機械)加工等の精密な製造方法が採用されていることがあります。

また、熱処理を施すことで、強度と硬度を向上させている製品も多く見られます。これらのペダルは、激しいライディングやトリックにおける衝撃に対する高い耐性を持ち、長期間にわたって安心して使用できる耐久性を備えています。

表面処理においても、価格帯によって差異が見られます。安価なペダルでは、表面処理が粗かったり一般的な塗装が施されていることが多いですが、高価格帯のペダルでは、アノダイズ処理やパウダーコーティング等の高品質な表面処理が施されていることが多く、耐腐食性の向上と美しい外観を実現しています。

スピンドル / シャフト / アクスル

シャフトの素材

BMXのペダルのシャフト(軸)には、クロムモリブデン鋼(クロモリ)が使われていることが一般的です。クロモリは、強度と耐久性に優れた素材であり、激しいBMXライディングに適しています。

一方で、低価格帯のBMX完成車や、同等のペダルでは、クロモリよりも強度や耐久性の劣るボロン鋼が使用されている場合があります。ボロン鋼は、比較的安価な素材ですが、激しい衝撃には弱いというデメリットがあります。

また、高品質なペダルでは、熱処理された4130クロモリで作られているものもあります。熱処理により、クロモリの強度と耐久性がさらに向上し、よりハードなライディングにも対応できます。

シャフトのネジ部

クランクとの取り付け部のネジ大きさには、以下の2種類あります。

- 9/16インチ : 3PCクランクに使用されるサイズ

- 1/2インチ : 1PCクランクに使用されるサイズ

現在のBMXライディングでは、強度や耐久性の面から3PCクランクを使用することがほとんどであるため、9/16インチが主流となっています。

クランクとの取り付けに使用する工具は、ペダルによって異なります。15mmまたは17mmのペダルレンチを使用するや、6mmまたは8mmの六角レンチを使用するものがあります。

プラットフォーム上のピン(突起)

ペダルのボディーがプラスチック製でもアルミ製でも、以下のパターンがあります。

これらは、ペダルを選ぶ際に、乗り方や好みに合わせて考慮すべき重要なポイントです。

ボディと一体成形のみ

- 特徴

- シューズのソールが減りにくい

- 身体にぶつけてもダメージが少ない

- デメリット

- シューズのソールが濡れたり泥土が付着すると滑りやすい

- 摩耗しやすく、徐々にグリップ力が低下していく

回転性能

ペダルの中に入っているベアリングは、ペダルのシャフトを支え、回転する際の摩擦を減らす役割を果たします。

ベアリングには種類があり、回転性、耐久性、メンテナンス性が異なります。

BMXのペダルでは、ボディーが薄型化しており、シャフトの太さにも限界があるため、ベアリングを配置するスペースが非常に小さくなっています。

そのため、通常は高級なシールドベアリングを使用することが望ましいですが、ベアリングの球が小さすぎて耐久性に問題が生じるため、薄型のペダルにはルーズボールベアリングまたは、ブッシュベアリングが採用される事が多いです。

また、耐久性を向上するために混合したり、組み合わせているペダルもあります。

それぞれの特徴を理解し、用途やペダルの設計に応じて適切なベアリングを選ぶことが重要です。

ルーズボールベアリング

ルーズボールベアリングは、内部にベアリングとその受けがあり、軸に切られたネジ山を通して受けを固定し、ベアリングと受けの隙間を調整することで、ベアリングの締め付け具合を調整できる仕組みです。

一般的には、ボールがケージなどで保持されず、自由に動くタイプのベアリングです。

安価でありながら、ベアリングの球が比較的大きいため耐久性があります。

しかし、外部からの汚れや水に対して弱く、頻繁にメンテナンスが必要です。

分解して清掃やグリスアップを行う事ができるため、性能を持続させるためには、メンテナンスの知識と技術が求められます。

シールドベアリング

シールドベアリングは、内部に軸とボールがあり、ボールがケージで保持されるタイプのベアリングです。

これにより、ボールが常に一定の間隔で回転し、滑らかな回転が実現します。

また、外部からの汚れや水の侵入を防ぐため、密封されています。

そのため、メンテナンスの頻度が低く、長期間安定した性能を発揮します。

また、ベアリングの交換も容易でメンテナンス性がとても良いです。

しかし、ルーズボールベアリングやブッシュベアリングに比べて高価です。

ペダルのボディーが薄い場合、十分な大きさのシールドベアリングを配置するスペースがないことがあります。

その場合、ベアリングが小さくなり、耐久性が劣る可能性があります。

ブッシングベアリング

BMXペダルのブッシングベアリングは、シャフトとペダル本体の間で摩擦を軽減し、スムーズな回転を提供する円筒形のパーツです。

主に高品質で薄型のペダルに使用され、ナイロンやポリマーなどの耐摩耗性に優れた素材が使われます。

これにより、軽量でありながら耐久性が高く、激しいライディングにも耐えることができます。

ブッシングはベアリングに比べて構造がシンプルで、メンテナンスが容易であるため、長期間安定した性能を提供します。

また、細かな調整が不要で、コスト面でも優れています。

しかし、ブッシングはペダル本体に圧着されていることが多く、交換が難しいため、ペダル全体を交換する必要があります。

そのため、ブッシングベアリングは、耐久性やメンテナンスの簡便さを重視するBMXライダーにとって理想的な選択肢となります。

ベアリングの比較

※スクロールできます←→

| 特徴 | 回転性能 | 耐衝撃性 | 耐久性 | メンテ頻度 | コスパ | スペース効率 |

|---|---|---|---|---|---|---|

| ルーズボール | ★★☆ ※要調整 | ★★★ | ★★☆ ※メンテ次第 | ★★★ | ★★☆ | ★☆☆ |

| シールド | ★★★ | ★★☆ | ★★☆ ※大きさ次第 | ★☆☆ | ★☆☆ | ★☆☆ |

| ブッシング | ★☆☆ | ★★★ | ★★★ | ★★★ | ★★★ | ★★★ |

ペダルグラインドにおけるボディーの素材

ペダルグラインドでは、滑る対象物の素材とペダルのボディー素材の組み合わせによって、滑り心地が大きく変わります。

プラスチック製ペダルは、対象物を傷つけにくく、滑りやすいのが特徴です。ただし、ポリプロピレン製やナイロン製のものは、グラインド時の摩擦で摩耗しやすく、耐久性に難があります。

そのため、プラスチック製ペダルでグラインドを行う場合は、強度と耐久性を考慮し、「ナイロンガラスファイバー製」または「ポリカーボネート製」のペダルを選ぶのがおすすめです。

一方、アルミ製ペダルはプラスチック製に比べて摩耗しにくいものの、摩擦抵抗が大きくなります。しかし、グラインド時にアルミ製ペダル特有の音や振動を好むライダーも少なくありません。

また、軽量化のために肉抜き加工が施されたアルミ製ペダルは、割れやすい傾向があります。ペダルグラインドを重視するのであれば、肉厚のあるペダルを選ぶようにしましょう。

ペダリング中に緩まないよう、左側のペダルシャフトのネジ山は逆ネジ(左回りで締まる)になっています。ペダルをクランクに取り付ける際は、左右を間違えないように注意してください。

また、取り付ける際にはネジ部にグリスを塗布し、ペダルレンチなどを使用して適切なトルク(力)で締め付けましょう。

6mmや8mmの六角レンチを使用するタイプのペダルは、ペダルレンチでしっかりと締め付けたものに比べて緩みやすいため、より定期的なメンテナンスを心がけましょう。

BMXのクランクは、ペダリングの力をチェーンに伝え、後輪を回転させる重要な駆動パーツです。

一般的な自転車のクランクよりもはるかに頑丈に作られており、激しいトリックやジャンプといったBMX特有のライディングに耐えられるよう、高い強度と耐久性を備えています。

クランクを選ぶ際は、自身のライディングスタイルや目的に合わせて、形状、長さ、強度、耐久性などを考慮することが重要です。

適切なクランクセットを選ぶことで、BMXのパフォーマンスを最大限に引き出すことができます。

なお、古いBMXや安価なBMX、子供用BMXに多く見られる1PCクランクや、大人用であっても激しいライディングを想定していないクランクについては、強度の面でBMXのライディングに不向きなため、ここでは解説を割愛します。

ここでは、最低限の強度を持つ、スピンドル径19mm以上の3PC(ピース)クランクについて解説します。

スピンドル / シャフト / アクスルの種類

クランクアームの性能を大きく左右するクランクのスピンドルは、強度と耐久性が不可欠なパーツです。そのため、一般的にクロムモリブデン鋼(クロモリ)が使用されています。

スピンドルの素材や太さは、耐久性と剛性に影響を与えます。スピンドルの直径が大きいほど剛性が高まり、耐久性も向上します。

高品質なクランクのスピンドルは、中空構造によって軽量化と高強度の両立を実現しています。軽量化されたスピンドルには、熱処理を施した高品質な素材が使用されるため、価格が高くなる傾向があります。

クロモリ製スピンドルに比べて耐久性は劣りますが、一部のクランクにはチタン製スピンドルが採用され、さらなる軽量化が図られています。

また、スピンドルの直径や形状によって、使用できるボトムブラケット(BB)の種類が異なるため、注意が必要です。

太さや形状

19mm/8スプライン/ルーズボール用

低価格帯の完成車やクランクに使われることが多いタイプです。

一般的な走行や初歩的なトリックに対して十分な強度を備えているため、予算を抑えたいライダーにとっては選択肢の一つになるでしょう。

ルーズボールベアリングは、シールドベアリングと比較してコストを抑えられるというメリットがありますが、耐久性やメンテナンス性においては劣ります。

そのため、激しいトリックや高負荷なライディングを頻繁に行う場合には、より強度や耐久性に優れたクランクセットへの交換を検討することをおすすめします。

| スピンドル径 | スピンドル部 : 19mm かつドライブ側のねじ山 : 15/16″ x 24TPI かつ非ドライブ側のねじ山 : 7/8″ x 24TPI |

|---|---|

| スプライン(溝) | 8本 |

| 対応ベアリング | ルーズボール |

| 強度・耐久性 | ★☆☆☆☆ |

| 剛性 | ★☆☆☆☆ |

| メンテナンス性 | ★★☆☆☆ |

19mm/8スプライン/シールドベアリング用

低価格帯から中価格帯の完成車やクランクに使われることが多いタイプです。

一般的な走行や初歩的なトリックに対して十分な強度を備えています。

シールドベアリングタイプは、スピンドルをベアリングに差し込むだけなので、メンテナンス性に優れています。

| スピンドル径 | 19mm |

|---|---|

| スプライン(溝) | 8本 |

| 対応ベアリング | シールド |

| 強度・耐久性 | ★★☆☆☆ |

| 剛性 | ★★☆☆☆ |

| メンテナンス性 | ★★★★★ |

19mm/48スプライン/シールドベアリング用

中価格帯以上の完成車やBMXクランクに使われることが多いタイプです。

スプライン数が8本のスピンドルよりもクランクアームとの締結性に優れるため、より本格的なBMXライディングに取り組むことができます。

また、古くから高性能クランクに使われるスピンドルのタイプとしてBMXシーンで親しまれてきており、強度や耐久性に対する剛性感を好み、太さが22mmや24mmなどの大口径のスピンドルではなく、19mmを選択するライダーも少なくありません。

しかし、太さが22mmや24mmのスピンドルに比べると、強度、耐久性、剛性も劣るため、それらを求めるライダーは、より大口径のスピンドルを採用するクランクセットを選ぶと良いでしょう。

| スピンドル径 | 19mm |

|---|---|

| スプライン(溝) | 48本 |

| 対応ベアリング | シールド |

| 強度・耐久性 | ★★★☆☆ |

| 剛性 | ★★★☆☆ |

| メンテナンス性 | ★★★★★ |

22mm/48スプライン/シールドベアリング用

22mmスピンドルのクランクは、より高い強度を求めるライダーにとって最適な選択肢の一つです。

プロフェッショナルモデルやハイエンドなBMXクランクに多く採用されており、19mmスピンドルと比較して剛性が高く、激しいトリックや過酷なライディングにも耐えうる強度を誇ります。

そのため、競技志向のライダーやプロライダーからは、その高い信頼性から支持を集めています。

22mmスピンドルのクランクは、重量と強度のバランスが良く、ライディングパフォーマンスを最大限に引き出すことができます。

これにより、安定した高パフォーマンスを維持できるため、プロライダーや本格的にBMXに取り組むライダーにおすすめです。

| スピンドル径 | 22mm |

|---|---|

| スプライン(溝) | 48本 |

| 対応ベアリング | シールド |

| 強度・耐久性 | ★★★★☆ |

| 剛性 | ★★★★☆ |

| メンテナンス性 | ★★★★☆ |

24mm/48スプライン/シールドベアリング用

BMXクランクのスピンドル径24mmは、数あるスピンドル径の中でもとくに強度が高く、激しいライディングに耐えうるため、ハードなトリックに挑戦したいライダーにおすすめです。

24mmスピンドルは、その優れた強度と剛性により、過酷なライディングにおいても高い信頼性と耐久性を発揮します。

そのため、22mmスピンドルでは破損してしまうようなハードなライディングをするライダーには、24mmスピンドルのクランクの使用をおすすめします。

| スピンドル径 | 24mm |

|---|---|

| スプライン(溝) | 48本 |

| 対応ベアリング | シールド |

| 強度・耐久性 | ★★★★★ |

| 剛性 | ★★★★★ |

| メンテナンス性 | ★★★★☆ |

クランクアーム

BMXライダーは、ライディングスタイルや目的に合わせて、形状、長さ、強度、耐久性などを考慮し、最適なクランクアームを選びます。

クランクアームは、クロモリやアルミなどの耐久性の高い素材で作られ、強度、耐久性、重量のバランスが重要視されます。素材や形状によって、クランクの耐久性、剛性、重量が異なり、ライディングのパフォーマンスに大きく影響する重要なパーツです。

自分に合ったクランクを選ぶことで、BMXライディングをさらに楽しむことができます。

スピンドルとの接合部

8スプライン専用のクランクアーム

低〜中価格帯のBMXクランクによく採用される仕様で、一般的な走行や初歩的なトリックに対して十分な強度を備えています。

スピンドルにクランクアームを取り付ける際、8本のスプライン(溝)同士を互いにかみ合わせるように挿入し、クランクアーム側面から固定ボルトを挿入して締め込み、最後にクランクアーム外周部のボルトを締め込むことで固定します。

比較的低コストな素材が使われていることがあるため、この構造のクランクセットは本格的なライディングに伴う非常に高い負荷に耐えることができない場合があります。

48スプライン専用のクランクアーム

中~高価格帯のプロクラスBMXによく採用されているパーツです。

スピンドルにクランクアームを取り付ける際、48本のスプライン(溝)同士を互いにかみ合わせるように挿入し、クランクアーム側面から固定ボルトを締め込んで固定します。

スピンドル両側のスプラインは、中央から両端に向かって徐々に細くなる形状のため、固定ボルトを締め込むとクランクアームがスピンドルの中心部へ圧入される仕組みです。

48本もの細かいスプラインによって圧入されることで、クランクアームとスピンドルは強固に固定され、激しいトリックやハードなライディングにも耐えうる高い耐久性を実現しています。

この構造は、BMXライダーにとって非常に信頼性が高く、安心してライディングに集中できる重要なポイントです。

クランクアームの長さ

BMXのクランクアームの長さは、ライダーの体格やライディングスタイルに大きく影響する重要なパーツです。

アフターマーケットで販売されているクランクセットでは、160mmから175mmまで、5mm刻みで豊富な選択肢があります。※一部製品に152mmも設定有り

近年のストリートやパークライディングでは、テクニカルな動きを求めるライダーが増え、フレームのチェーンステーが短い設計が主流となっています。

そのため、ペダルを地面と水平にした際に後ろ足のかかとがペグに接触するのを防ぎ、よりクイックな動作を可能にするために、短めのクランクアームを選ぶライダーが増えています。

一般的に、クランクアームが短いと高速回転でのペダリングがしやすく、体重移動時の車体の反応も機敏になる傾向があります。

一方、クランクアームが長いと、ペダルを踏み込んだ際に力が伝わりやすく、足の踏ん張りが効いて車体を安定させやすい傾向があります。

身長による目安

ストリート、パーク、ダートジャンプなどをオールラウンドで楽しむ際の目安です。

| 155cm以下 | 152mm〜165mm |

|---|---|

| 155cm〜175cm | 165mm〜170mm |

| 170cm〜185cm | 170mm〜175mm |

| 180cm以上 | 175mm以上 |

乗り方による目安

| ストリート/パーク | 160mm〜170mm |

|---|---|

| ダートジャンプ | 165mm〜175mm |

| フラットランド | 152mm〜165mm |

クランクアームの素材

クランクアームは、素材によって強度、耐久性、重量が異なり、ライディング時の剛性感にも影響を与えるため、ライダーは自身の好みやライディングスタイルに合わせて素材を選択します。

BMXライダーの間で人気が高いのはクロモリ製です。クロモリ製のクランクアームは、強度と耐久性に優れ、安定したライディングを提供します。一方、アルミ製のクランクアームは、独特の形状やフィーリングを好むライダーに選ばれていますが、クロモリ製に比べて製品の種類は限られています。

一般的に、アルミはクロモリよりも軽量であると考えられていますが、クランクアームには体重を支えるための強度と耐久性が求められるため、必ずしもアルミ製が軽いとは限りません。

クロモリ製のクランクアーム

クロモリ(クロムモリブデン鋼)は、BMX黎明期からクランクアームに使用されてきた非常に信頼性の高い素材です。

中でも4130クロモリは「AISI 4130 Steel」または「SCM 430」としても知られ、クロム(Cr)とモリブデン(Mo)を主な合金元素として含むため、「クロモリ」と呼ばれます。

クロモリは、耐久性と剛性が非常に高く粘り強い素材で、長寿命であることが特徴です。

BMXのフレーム、ハンドル、フォーク、クランクなど、強度と耐久性、適度なシナリが求められる箇所に使用されています。

強度と耐久性:

他の素材に比べて非常に高い強度と耐久性を持ちます。

これにより、過酷なライディング条件やハードな衝撃にも耐えることができ、長期間使用しても安定したパフォーマンスを発揮します。

そのため、ストリートやパークでのハードなライディング、ジャンプ、グラインドなどを行うライダーに適しています。

柔軟性:

クロモリは、強度と粘り強さを併せ持つため適度なシナリがあり、衝撃を吸収しやすく、ライディング時に快適なフィーリングを提供します。

アルミ製のクランクアーム

アルミ(アルミニウム合金)もBMXクランクアームに使用される素材です。

中でも7000系や6000系のアルミが使用されることが多く、それぞれ異なる特性を持っています。

7000系アルミニウム合金:

アルミニウム、亜鉛、マグネシウムを主な成分とする高強度な合金です。

非常に強度が高く軽量であるため、トリックやジャンプを頻繁に行うライダーに人気があります。

硬度も高いため、剛性が求められる場面でもしっかりと対応でき、精密な操作感が求められるライディングスタイルにも適しています。

柔軟性が低い素材なので、一定以上の強い衝撃を受けると変形や破損のリスクがありますが、冷間鍛造で成形することで欠点が補われています。

ストリートライディングやハードに使用する場合はこまめに各部の状態を確認すると良いでしょう。

6000系アルミニウム合金:

アルミニウム、ケイ素、マグネシウムを主な成分とする高強度な合金です。

7000系よりも柔軟性があり、加工性に優れているため複雑な形状のクランクアームにも使用されています。また、同等の形状であれば、乗り心地が滑らかになる傾向があります。

加工性や耐食性に優れていますが、強度面では7000系に劣ります。

BMXのボトムブラケット(BB)は、クランクアームの回転軸となるスピンドルを支える重要なパーツです。

内蔵されたベアリングによってクランクの回転が滑らかになり、ペダリング効率が向上します。

ストリート、パーク、ダートジャンプといった激しいライディングにも耐えられるよう、高い耐久性を持つものが多く採用されています。

BBを選ぶ際は、自身のライディングスタイルやフレーム、クランクとの互換性を考慮することが重要です。とくに、スピンドルの径、耐久性、回転性能は慎重に検討すべきポイントです。

古いBMXや安価なBMXに見られるUSA BB(アメリカンBB)もありますが、ここでは本格的なBMXライディングに対応する、19mm以上のスピンドル径を持つBBを中心に解説します。

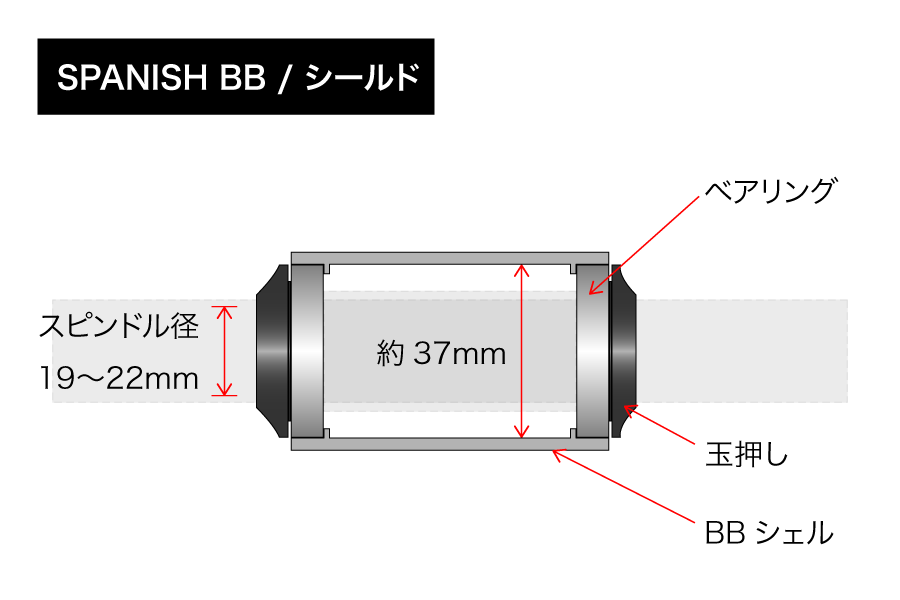

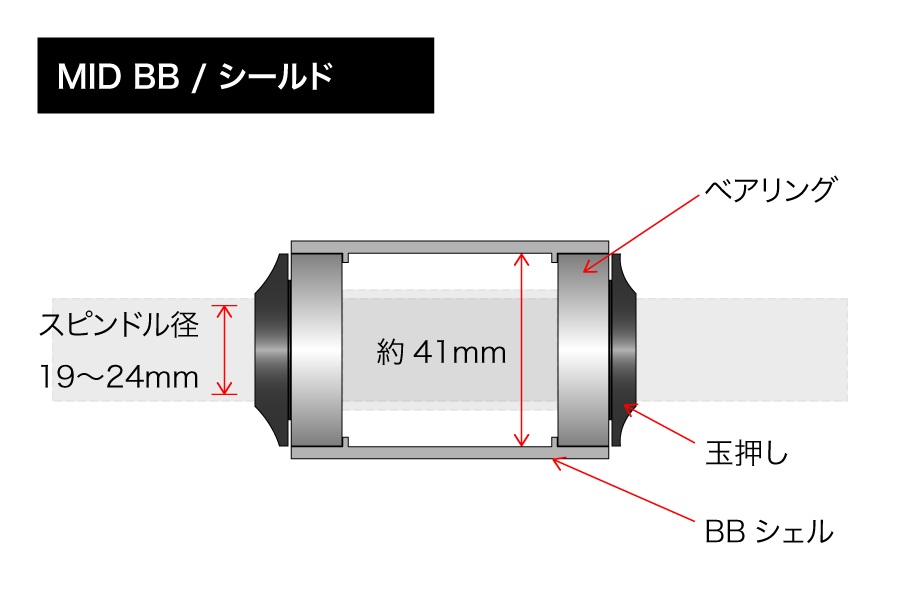

BMXのボトムブラケットの種類

BMXのボトムブラケットは、フレームのBBシェルやクランクのスピンドルの直径によって種類が異なり、誤ったBBを選ぶと取り付けることができません。

そのため、BMXの仕様をしっかりと確認することが重要です。

BBの性能は、ベアリングの種類や構造によって大きく左右され、回転の滑らかさ、耐久性、メンテナンス性に影響します。

つまり、BBはペダリング効率やライディングのスムーズさを大きく左右する重要なパーツであり、慎重な選択が求められます。

規格と対応スピンドル

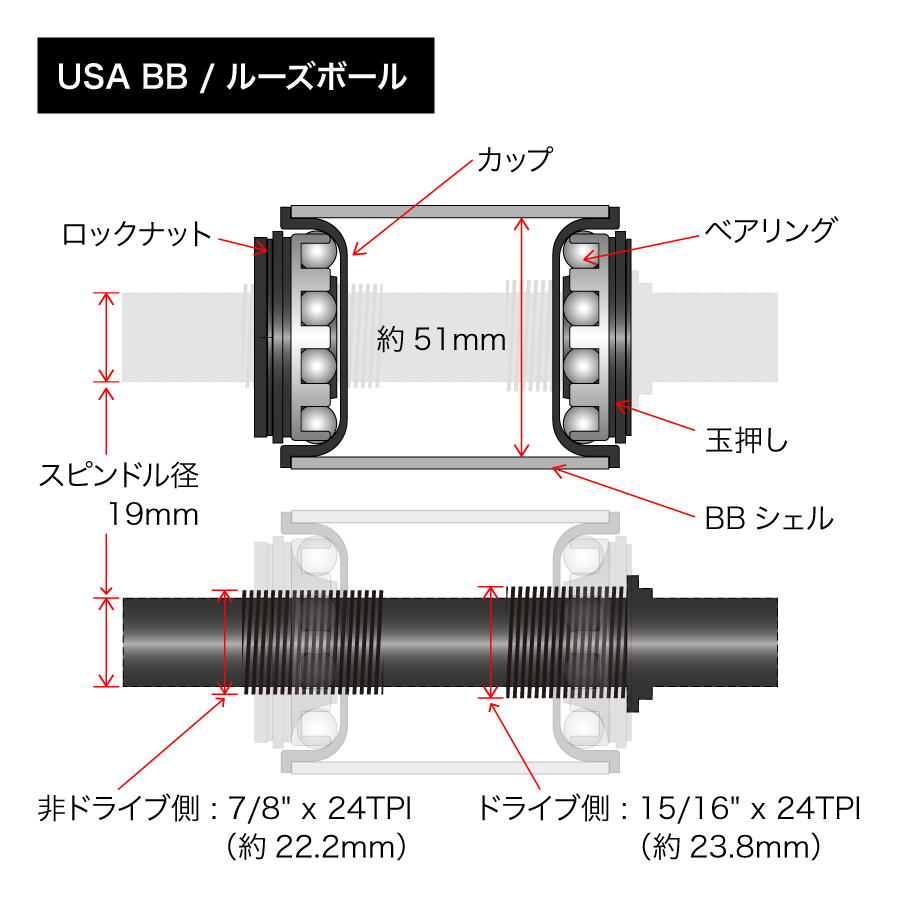

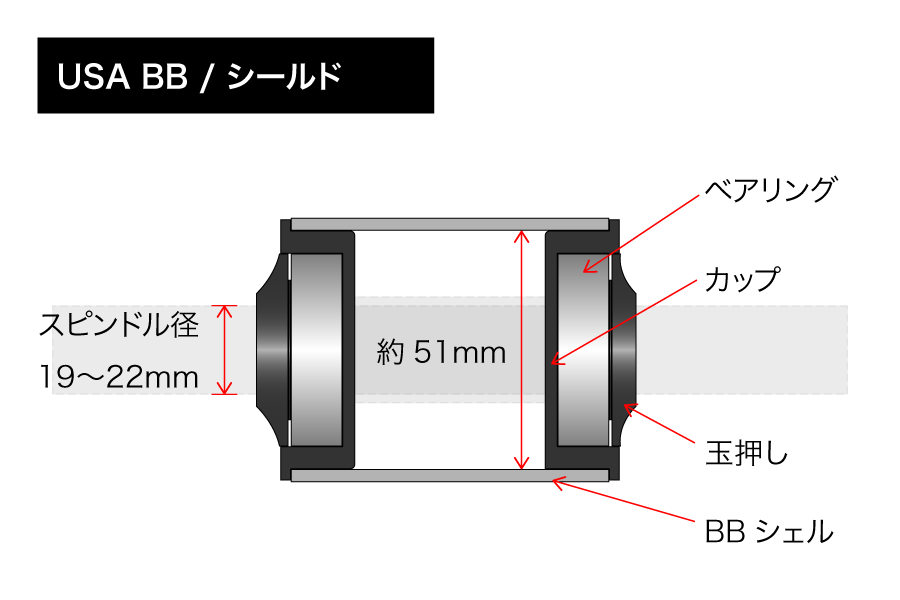

USA BB / ルーズボール

ユーエス・ビービーやアメリカン・ビービーと呼ばれ、BMX黎明期から採用されている規格です。

ルーズボールベアリングを使用することで、製造コストを抑えることができ、オールドスクールBMXや比較的安価な完成車によく使用されています。

このタイプのBBは、フレームのBBシェルへ圧入したカップへベアリングを装着します。

ベアリングの外側にある玉押しナットをクランクスピンドルのネジ山に沿って締め込むことで、ベアリングへの圧力と回転具合を調整します。

一般的な走行や基本的なトリックには十分対応できますが、ホコリや水分が内部に侵入しやすく、ナットが緩みやすいというデメリットがあるため、こまめなメンテナンスが必要です。

また、USA(アメリカンルーズボール)BBに対応する高品質なクランクセットが少ないことや、耐久性やメンテナンス性に劣ることから、本格的なBMXライディングにはあまり適していません。

| BBシェル内径 | 約51mm |

|---|---|

| ベアリング | ルーズボール |

| 対応スピンドル | スピンドル部 : 19mm かつドライブ側のねじ山 : 15/16″ x 24TPI かつ非ドライブ側のねじ山 : 7/8″ x 24TPI |

| 取付方法 | カップ : 圧入 / ベアリング : ねじ締め |

USA BB / シールドベアリング

ユーエス・ビービーやアメリカン・ビービーと呼ばれ、BMX黎明期から採用されている規格です。

耐久性とメンテナンス性に優れたシールドベアリングを使用しており、高品質な3ピースクランクを取り付けられるのが特徴です。

この規格は、シールドベアリングが圧入されたカップをBBシェルに圧入する仕組みで、耐久性や信頼性に優れています。

2000年代初頭までは、プロライダーが愛用するフレームにも採用されていましたが、他の規格が登場したことで徐々に使われなくなり、近年では低価格帯のモデルやオールドやミッドスクールスタイルを再現したモデルを除き、最新のBMX完成車やフレームに採用されることは少なくなりました。

しかし、オールドやミッドスクールスタイルのBMX、あるいはルーズボールのUSA BBを採用している現代のBMXのメンテナンスやアップグレードには、この規格が不可欠です。

また、大径のシールドベアリングを使用するため、本格的なBMXライディングにも十分耐えうる耐久性を備えています。

| BBシェル内径 | 約51mm |

|---|---|

| ベアリング | シールド |

| 対応スピンドル | 19mm、22mm |

| 取付方法 | 圧入 |

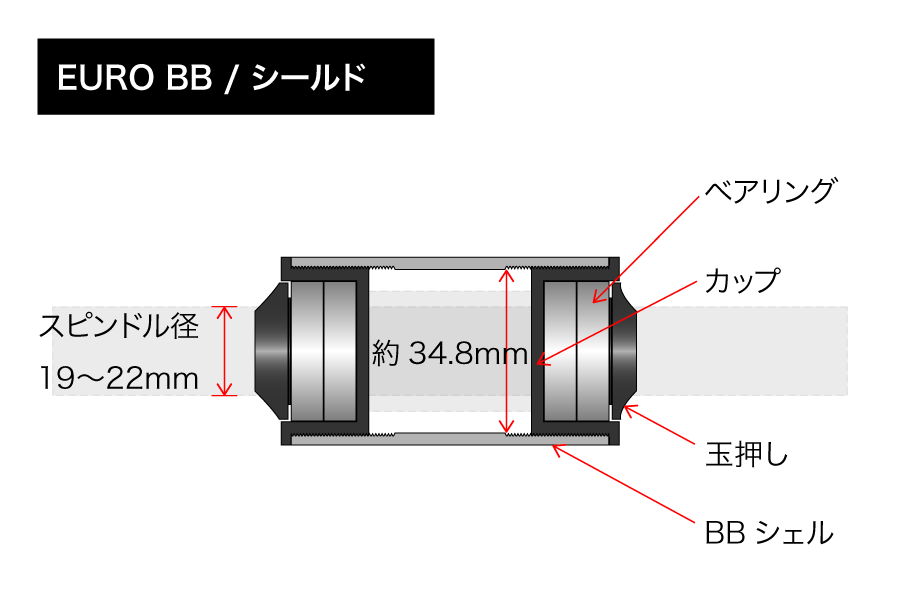

ユーロ・ビービーやスレッド・ビービーと呼ばれ、ねじが切られた細身のBBシェルにベアリングが圧入されたカップを装着して使用します。

BBシェルもベアリングもコンパクトなため、その他の規格に比べると軽量で、ネジによって精度を保ちやすい特徴があります。

軽量であることから2000年代前半にはBMXシーンにも浸透しましたが、ベアリングが薄く小径になため、車体に負担の多いトリックやジャンプなどにはコンパクトなベアリングが耐えられないことから、以降に登場したSPANISH BBやMID DDへその立場を譲ることになりました。

現在では、コンパクトで軽量な特徴を活かしてキッズ向けのBMXに採用されることが多いです。

| BBシェル内径 | 約34.8mm ※ねじ切り |

|---|---|

| ベアリング | シールド |

| 対応スピンドル | 19mm、22mm |

| 取付方法 | 圧入 |

ベアリング

BBのベアリングは、クランクの回転性能に大きな影響を与えます。

種類によって耐久性やメンテナンス性が異なります。

ルーズボールベアリング

USA BB規格のボトムブラケットに使用されるルーズボールベアリングは、フレームのBBシェルへ圧入したカップへベアリングを装着します。

ベアリングの外側にある玉押しナットをクランクスピンドルのネジ山に沿って締め込むことで、ベアリングへの圧力と回転具合を調整します。

一般的な走行や基本的なトリックには十分対応できますが、ホコリや水分が内部に侵入しやすく、ナットが緩みやすいというデメリットがあるため、こまめなメンテナンスが必要です。

シールドベアリング

USA BB / シールドベアリング、EURO BB、SPANISH BB、MID BBに使用されるシールドベアリングは、内部に軸とボールがあり、ボールがケージで保持されるタイプのベアリングです。

これにより、ボールが常に一定の間隔で回転し、滑らかな回転が実現します

また、外部からの汚れや水の侵入を防ぐため、密封されています。

そのため、メンテナンスの頻度が低く、長期間安定した性能を発揮します。

ベアリングの交換も容易でメンテナンス性がとても良いです。

しかし、ルーズボールベアリングに比べて高価です。

BB選びのポイント

BMXライダーは、フレームやクランク、ライディングスタイルに合わせてBBを選びます。

BBを選ぶ上で最も重要なのは、フレームのBBシェル規格とクランクのスピンドル径が適合していることです。

ライディングスタイルによって最適なBBは異なり、ストリートでハードなトリックに挑戦するなら、MID BBの22mmまたは24mmスピンドル径が一般的です。

一方、よりカジュアルなライディングを楽しむ場合は、USA BBも選択肢に入ります。

BBのベアリングの種類も重要な選択肢です。

シールドベアリングはメンテナンスの手間が少なく、長期間スムーズな回転を維持できます。

一方、ルーズボールベアリングは定期的なメンテナンスが必要ですが、適切なメンテナンスを行うことで高いパフォーマンスを発揮します。

自分に合ったBBを選ぶことで、BMXライディングをさらに快適に、そして楽しむことができるでしょう。

BMXのフレームは、車体の根幹を成す重要なパーツであり、ライディングの質や体験を大きく左右します。

フレームを構成する各チューブの長さ、太さ、角度といったジオメトリや、各部の造形によって、ライディング時の車体の動きやトリックの挙動が大きく変化します。

そのため、BMXのフレーム選びは、自身の主な用途やライディングスタイルに合わせていきます。

フレームの用途

BMXフレームは、ライディングの用途によって大きく以下のように分類されます。

ストリートライディング

ストリートライディング向けフレームは、バニーホップ、マニュアル、グラインドといった多様なトリックを駆使し、縁石(カーブ)、レール、壁、地形など、さまざまなスポットでライダーの創造性とスタイルを最大限に引き出すことを目的として設計されています。

そのため、ラフな扱いにも耐えうる頑丈な構造を持ち、ライダーの素早い動きにも的確に応えるよう、クイックな操作性を重視した設計がなされていることが多いです。

パークライディング

大小のジャンプ台やクォーターパイプなどが複合的に配置されたパークで、エアトリックやカービングを楽しむパークライディング向けのフレームは、空中でバイクコントロールが行いやすいように軽量なチューブが選ばれていたり、スタンドオーバーが短く設計されていることが多いです。

ダートライディング

土で作られたジャンプ台やウネリが連続するトレイルを舞台とするダートライディングでは、ホイールベースを長めにした安定性の高いフレーム設計が多いです。

高い速度でもふらつきが少なく、車体の上で荷重移動の行いやすい設計でもあるため、ジャンプはせずとも、パンプトラックやパークなどでゆったりとバイクを走らせたいライダーにも選択されることがあります。

フラットランド

フラットランド向けのフレームは、バランスと繊細なバイクコントロールを可能にするため、軽量でコンパクトに設計されていることが多いです。

ストリート、ダート、パーク、フラットそれぞれのライディング向けのフレームのほとんどが、鉄を主成分にするスチール製(鋼)です。

価格帯により以下の2種類のスチールが使用されています。

ハイテン製(高張力鋼)

ハイテン製のフレームは、比較的リーズナブルな完成車に使われることが多いです。

価格帯によっては、一部にクロモリを併用し、ハイテンのみよりも強度や耐久性を向上したフレームを使用した完成車モデルもあります。

クロモリ製(クロムモリブデン鋼)

クロモリ製のフレームは、ハイテン製に比べ軽量でありながら強度と耐久性が高いことが特徴的です。

レースを除くBMXライディングに最も適した素材と言われており、現在のアフターマーケットのフレームの多くがクロモリ製です。

フレーム各部の名称

フレームの最前方に位置し、前輪を取り付けるフォークや、その回転と荷重を支えるヘッドパーツを取り付ける箇所です。

ヘッドーチューブは、そのフレームおよび完成車のコンセプトや用途によってサイズや取り付けられるヘッドパーツの種類が異なってきます。

アヘッド / 1 1/8インチ

フレームのヘッドチューブにベアリングを受けるためのカップを圧入するタイプです。

外径が1 1/8インチ(28.6mm)のステアチューブのフォークを使用することが前提のサイズです。

2000年台以前のフレームや比較的リーズナブルな車体に使われている事が多い規格です。

インテグラル / 1 1/8インチ

ヘッドチューブへ直接シールドベアリングを装着するインテグラルヘッドセット専用の設計で、ヘッドチューブ周辺の剛性が確保されヘッドセットのメンテナス性にも優れています。

外径が1 1/8インチ(28.6mm)のステアチューブのフォークを使用することが前提のサイズです。

現在では、アフターマーケットのフレームの多くがインテグラルヘッドセット専用のヘッドチューブを採用しています。

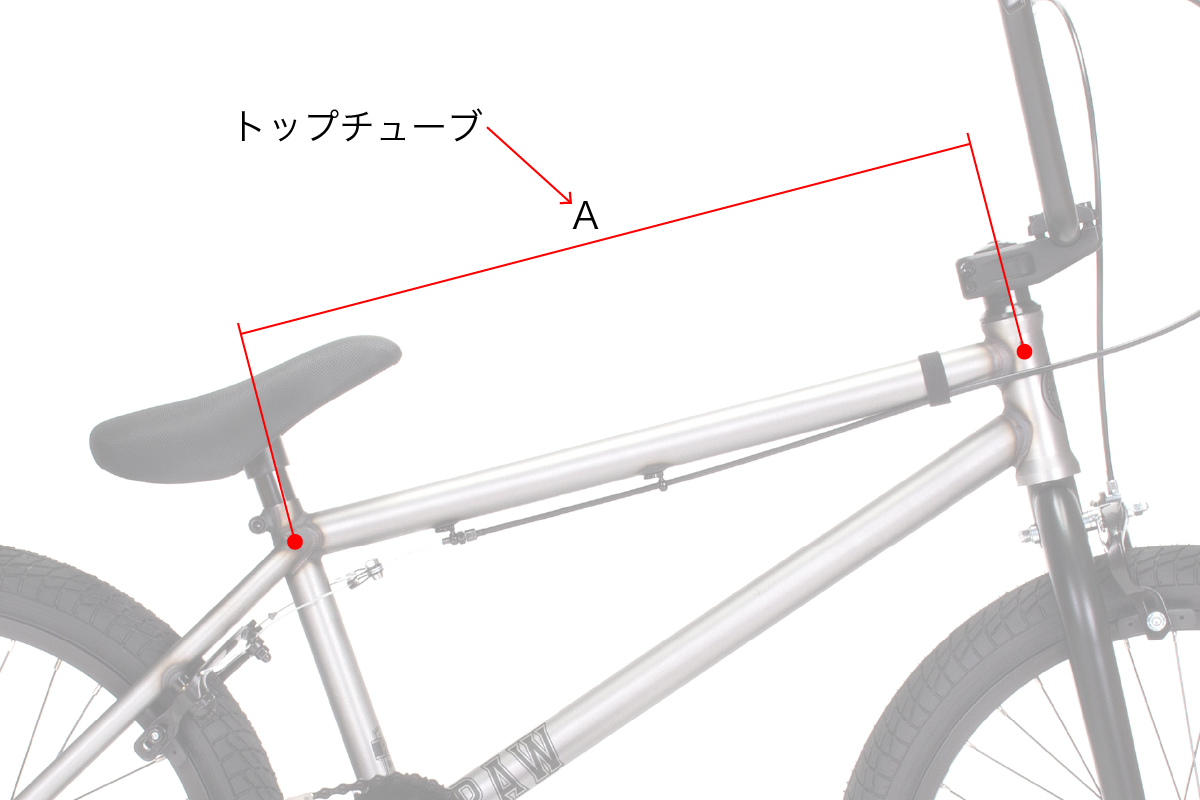

ヘッドチューブからシートチューブへと繋がるフレームの上側のパイプです。

フレームの強度を保ち、ライディング時の安定性に影響を与えます。

トップチューブの長さに応じてヘッドチューブやハンドルバーまでの距離が変化し、一般的には、長めの方が車体が安定し、短めの方が細かなトリックが行いやすいと言われています。

ヘッドチューブからボトムブラケットシェルへと繋がるフレームの下側のパイプです。

トップチューブと同様にフレームの強度を保つ役割を持ち、特に着地時の衝撃を吸収する重要な部分です。

ボトムブラケットシェルからトップチューブ後端へと繋がるパイプです。

上端がシートクランプと一体になっているものもあれば、別途用意するシートクランプを装着するものもあります。

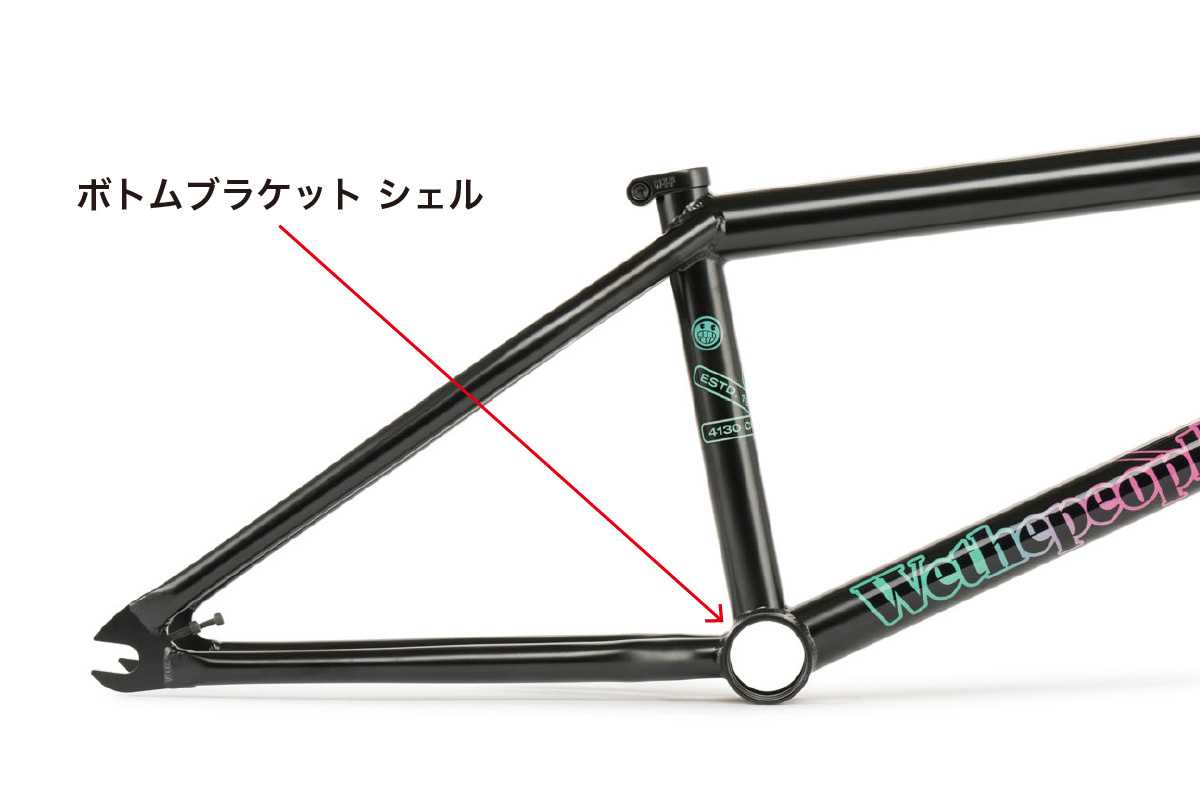

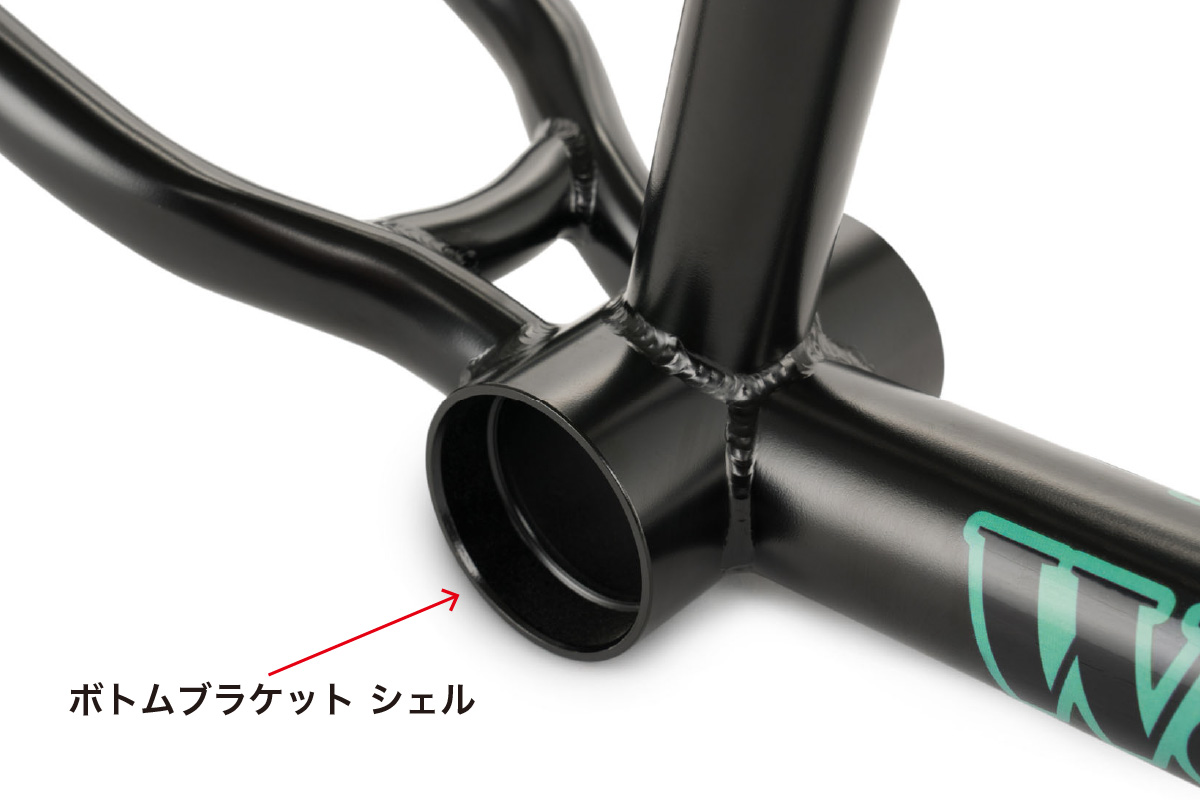

クランクを取り付けるためのBB(ボトムブラケット)が装着される部分です。ペダリングの力を推進力に変える重要な箇所であり、強度と精度が求められます。

ボトムブラケットシェルには合計で4種類の規格があり、それぞれの規格間に互換性はありません。そのため、ボトムブラケットやフレームの交換時には、各規格に合っていることを確認しましょう。

USA BB

ユーエス・ビービーやアメリカン・ビービーと呼ばれ、BMX黎明期から採用されている規格です。オールドスクールBMXや比較的安価な完成車によく使用されています。

EURO BB

ユーロ・ビービーやスレッド・ビービーと呼ばれ、ねじが切られた細身のBBシェルにベアリングが圧入されたカップを装着して使用します。

SPANISH BB

スパニッシュ・ビービーと呼ばれ、同規格のBBシェルへベアリングを直接圧入して使用します。ベアリングがEURO BBよりも大径でMID BBよりも小径です。

MID BB

ミッド・ビービーと呼ばれ、中価格帯のBMX完成車から高品質なフレームまで、2000年代の中盤から現在に至るまで、もっとも使用されている規格です。シールドベアリングを直接フレームのBBシェルへ圧入して使用します。

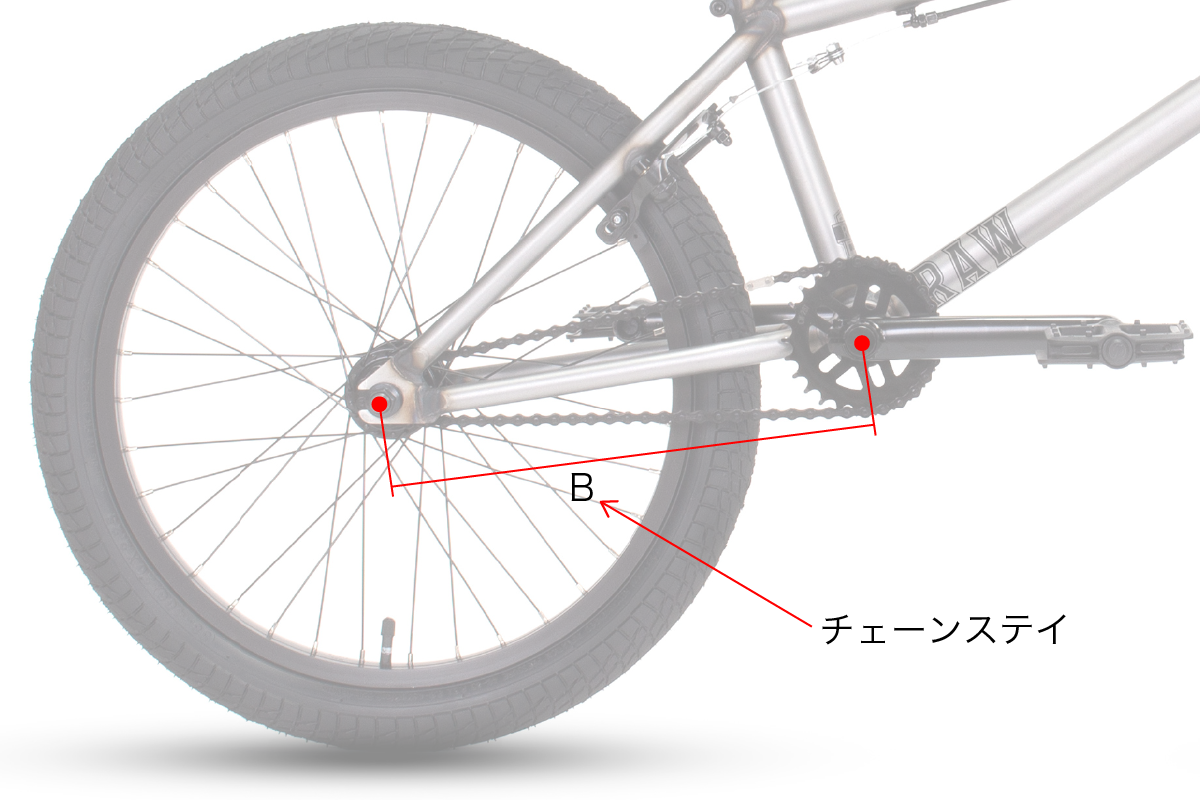

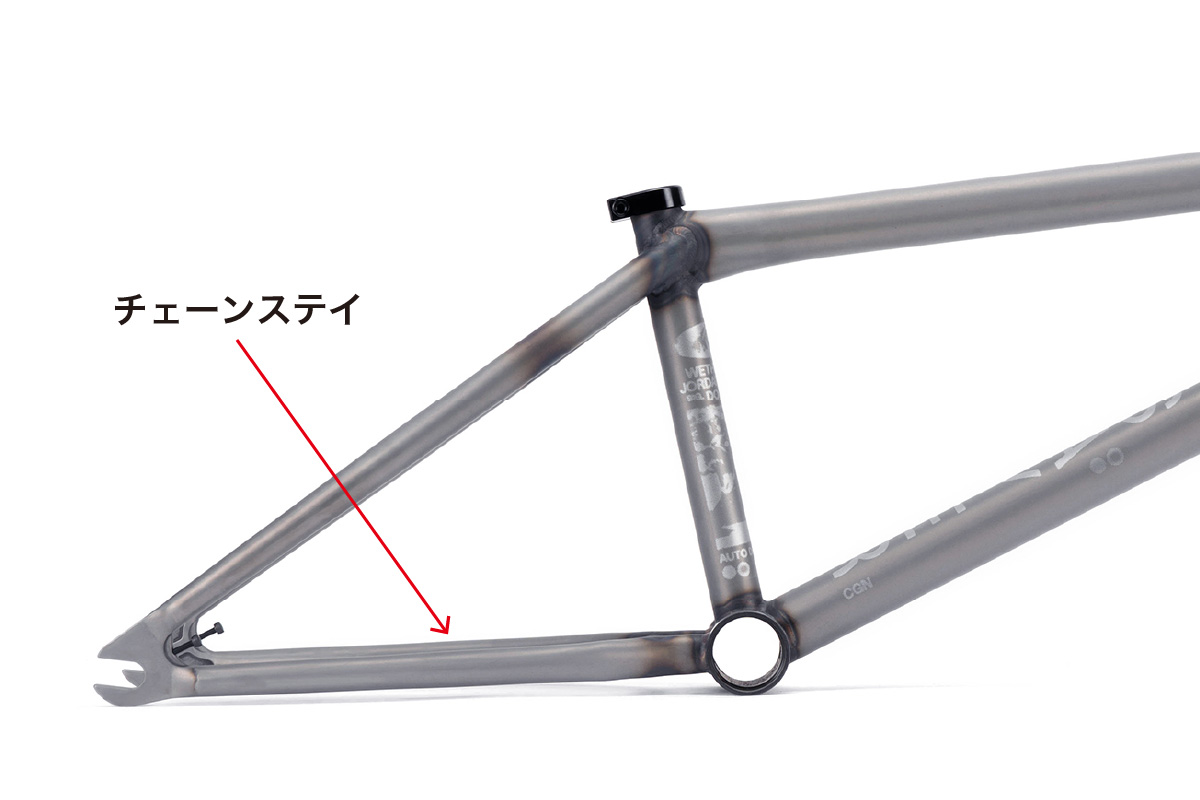

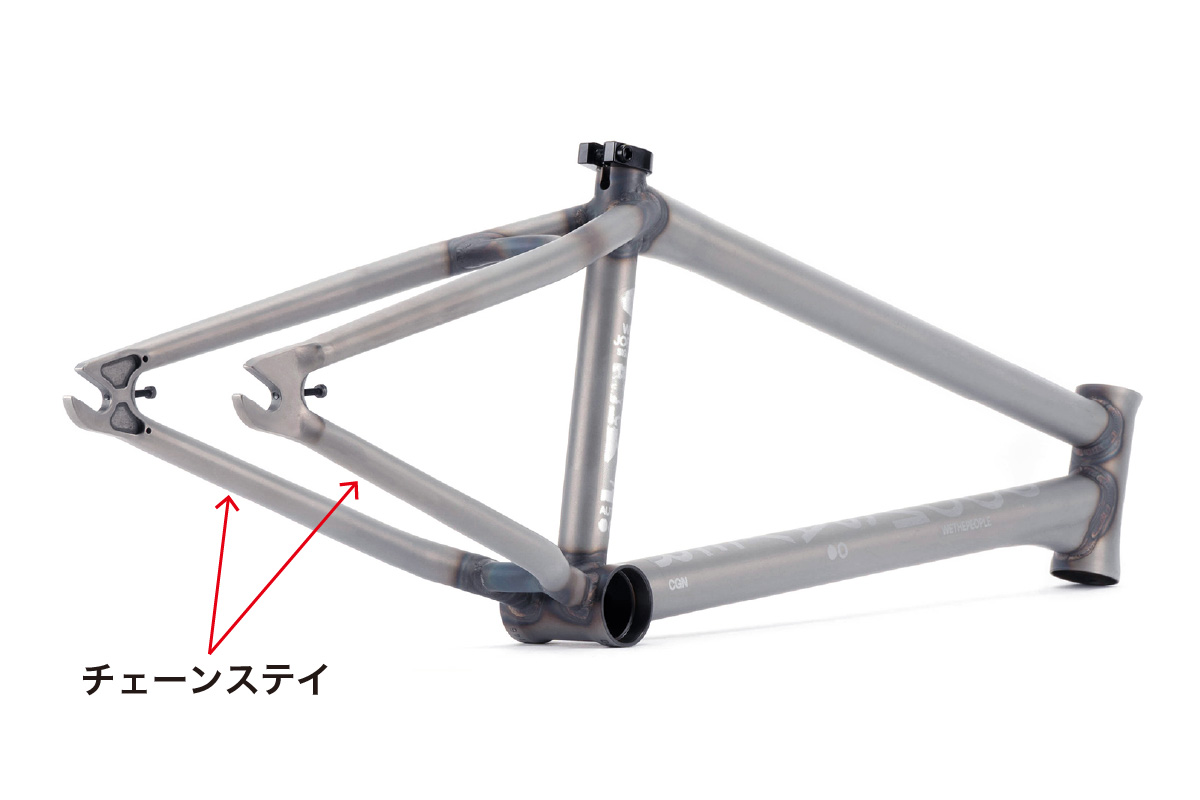

シートチューブからドロップエンドへと繋がるパイプです。

リアタイヤの安定性を保ち、トリック時の衝撃を吸収する役割を持ちます。

ボトムブラケットシェルからドロップエンドへと繋がるパイプです。ペダリングの力をリヤホイールへ伝える重要な部分です。

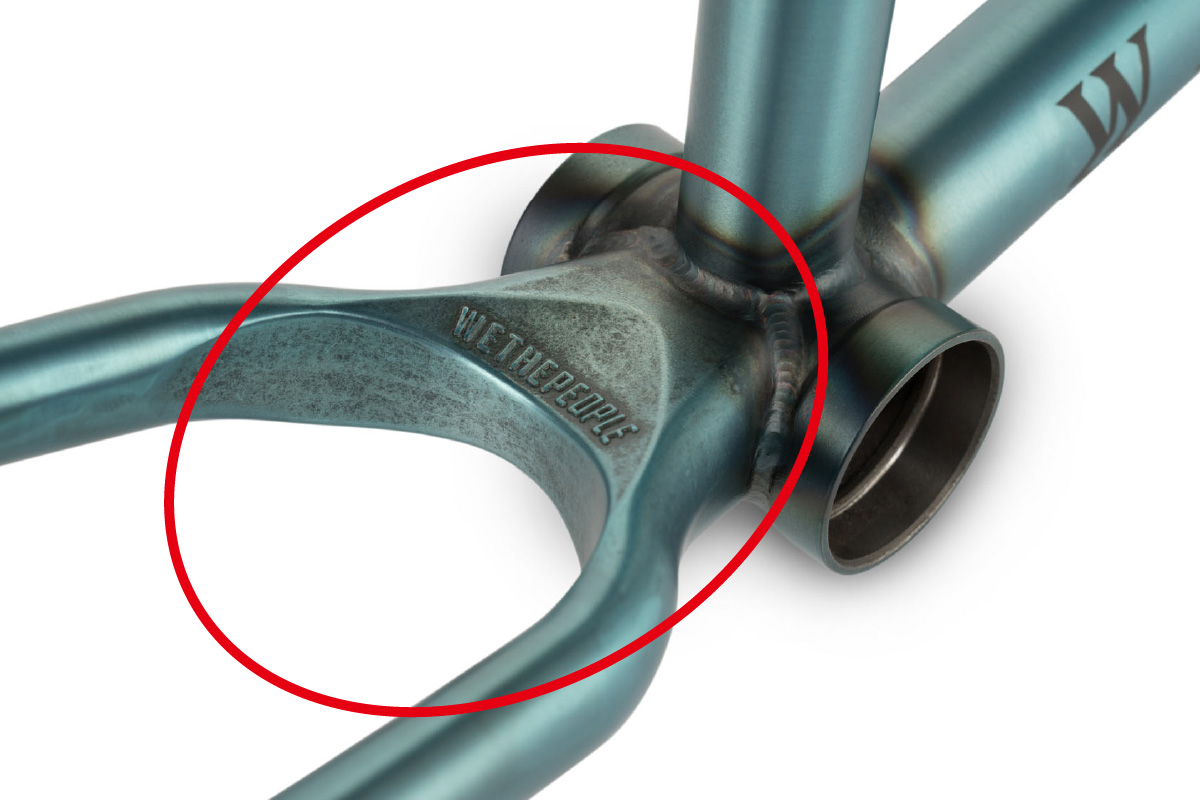

一般的な設計では、左右のパイプがそれぞれ独立してボトムブラケットシェルに接続されています。しかし、より高い剛性を求める場合や、特殊な構造を採用する場合もあります。

また、パイプ下部を肉厚にすることでグラインド時にチェーンステイを対象物にぶつけても凹みにくくしているフレームもあります。

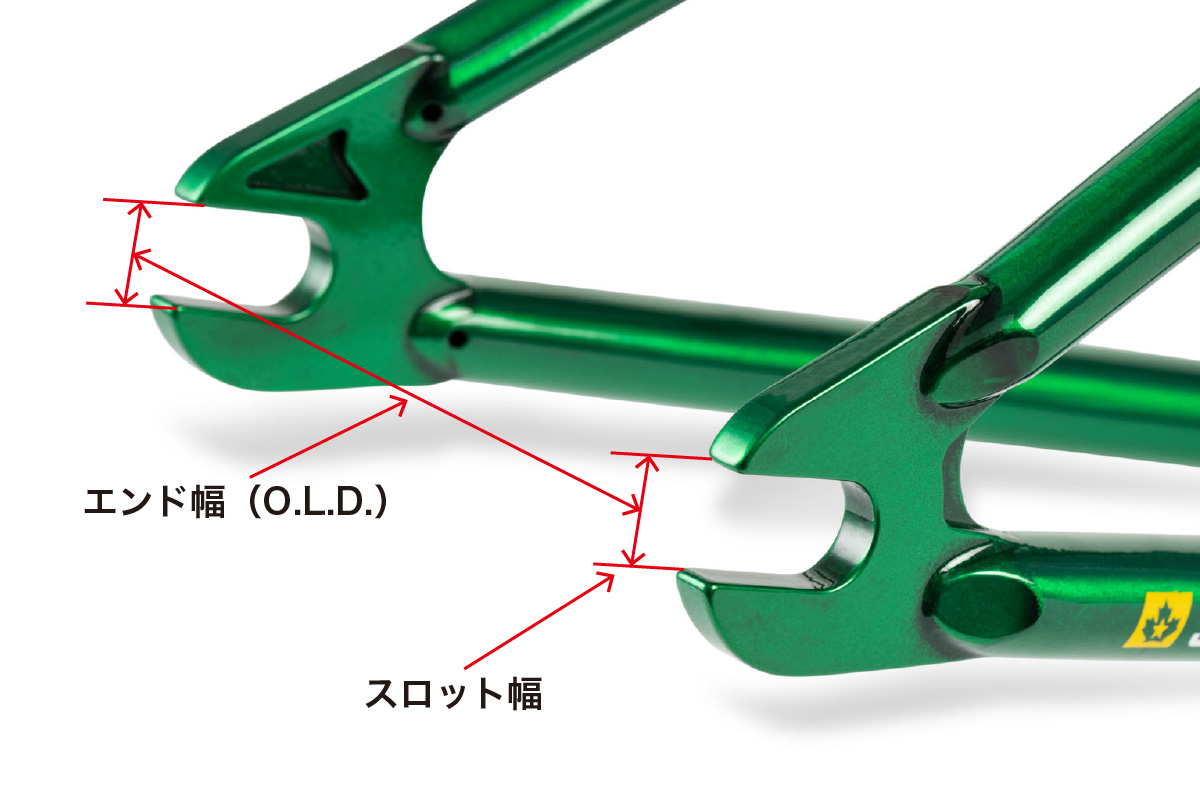

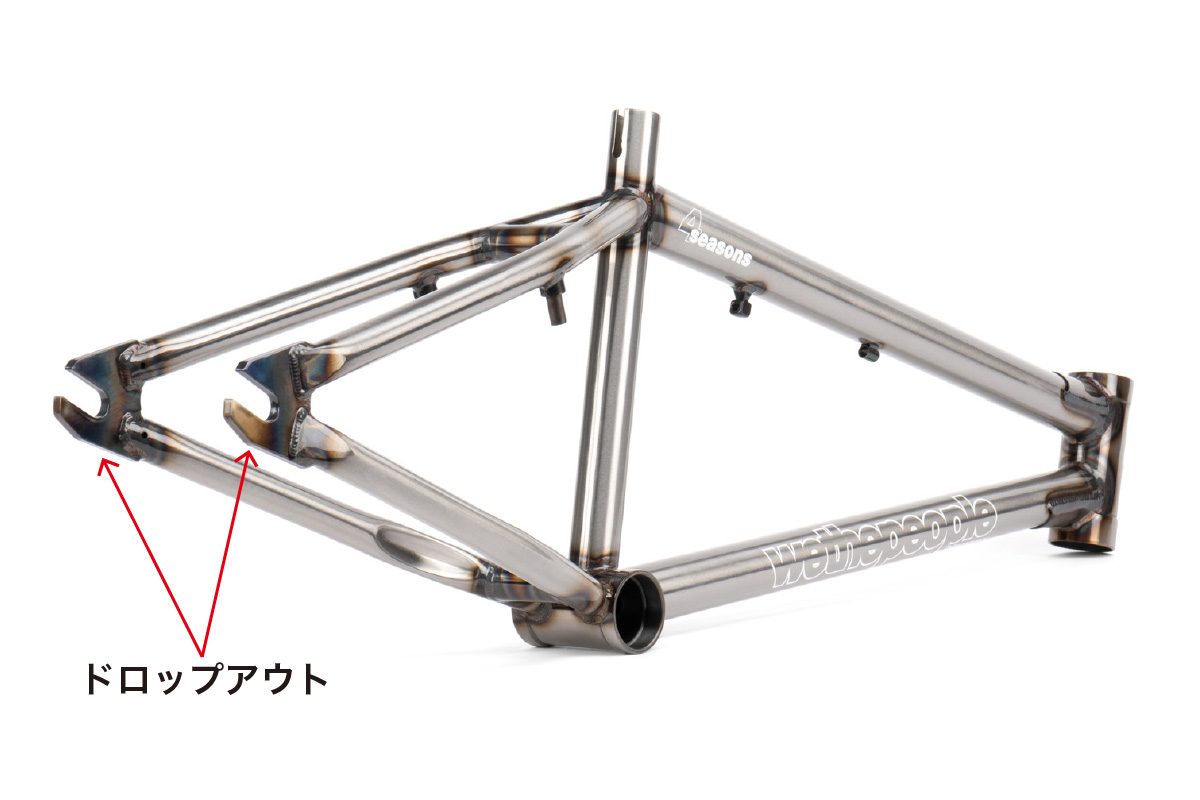

リヤホイール(後輪)のアクスル(ハブ軸)装着するプレートで、必要な場合はペグも装着します。

ライディング時に大きな荷重がかかるだけでなく、ペグでのグラインド時には局所的かつ多方向から負荷のかかる箇所となり、強度と耐久性が求められます。

フレームエンドやドロップエンドとも呼ばれます。

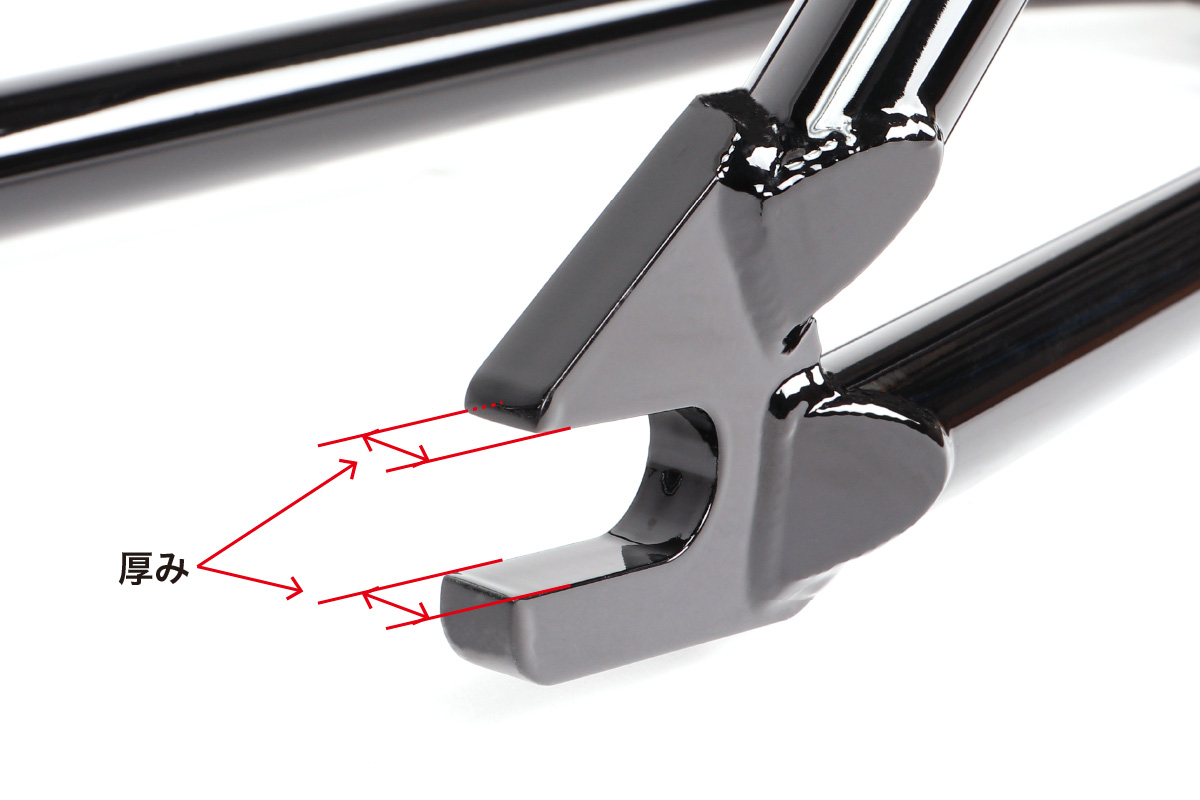

厚み

フレームのコンセプトによって4〜8mmに設計されます。

ペグを使わないライディングであれば、薄いドロップアウトでも支障がないかもしれませんが、ペグを使用する場合は、ドロップエンドには捻れる力が強くかかるので、6mm以上の厚めのドロップアウトのフレームを選択するライダーが多いです。

ドロップアウトの成形方法

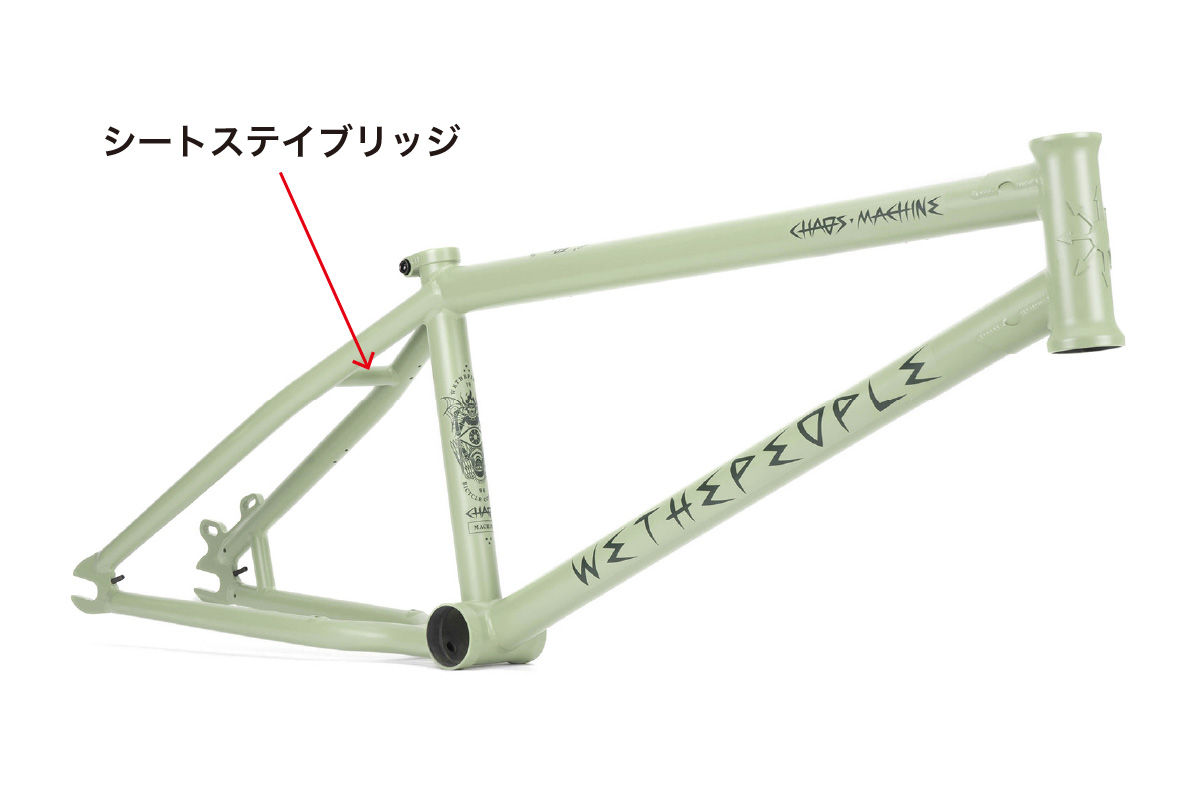

左右のシートステイをつなぎ、フレームの強度を高めます。

パイプ状であったり、プレート状のものもあり、フレームの個性が見られることもあります。

左右のチェーンステイをつなぎ、フレームの強度を高めます。

パイプ状のほか、ブリッジの代わりにチェーンステイをウィッシュボーンタイプやヨークタイプにすることで剛性を確保するものもあり、フレームの個性が見られることもあります。

シートクランプ部

一体式

シートポストを固定するためのボルトとナットを取り付けパーツが、あらかじめシートチューブの上端に溶接されているフレームがあります。

別途シートクランプを用意する必要がないことや、別体式よりもスッキリとしたルックスになることが多いですが、パーツを破損すると交換が非常に難しいので注意が必要です。

別体式

シートチューブの上端に付属もしくは別途用意したバンド式シートクランプを装着してシートポストを固定します。

自分好みの形状やカラーのシートクランプを装着する楽しみがある他、シートクランプを破損しても交換できます。

クロモリ製やハイテン製のBMXフレームのシートチューブ外径は、28.6mmであることがほとんどです。

そのため、シートクランプもそれに合わせたサイズを使用します。

ろう付け式

シートチューブの上端にスチール製のバンド式シートクランプがろう付けされています。

溶接式

ブレーキキャリパー(Uブレーキ)を取り付けるための台座が、シートステイもしくはチェーンステイに溶接されています。

なし

ブレーキキャリパーを取り付ける仕組みがないフレームもあります。

ブレーキ台座の位置

シートステイ

溶接式のブレーキ台座もしくは着脱式のブレーキ台座を取り付けるための穴をシートステイの内側に備えます。

チェーンステイ側に比べると空間にゆとりがあるため、スプロケットやチェーンとブレーキキャリパーが干渉することを避けられるため、低価格帯の完成車からプロレベルのフレームまで幅広く採用されています。

チェーンステイ

溶接式のブレーキ台座もしくは着脱式のブレーキ台座を取り付けるための穴をチェーンステイの内側に備えます。

チェーンステイ長が短いフレームの場合、ブレーキ台座がチェーンステイに付いていると、ブレーキキャリパーがスプロケットやタイヤなどに干渉する恐れがあるため、比較的チェーンステイ長が長めのフレームに採用されることの多い方式です。

パーツがフレームの下側へ集約されるので、重心に安定感のあるルックスに組み上がります。

また、チェーンステイ内側にブレーキキャリパーがあると、スプロケットのサイズによってはチェーンがブレーキキャリパーに干渉する場合があるため、チェーンステイをできる限りボトムブラケットシェルの下部へ接続することで、空間にゆとりを持たせる設計のフレームがありますが、それでも大きめなサイズのスプロケットが推奨されていることがあります。

そのため、ホイールベースを長めに設計するダートライディング向けのフレームに採用されることが多いです。

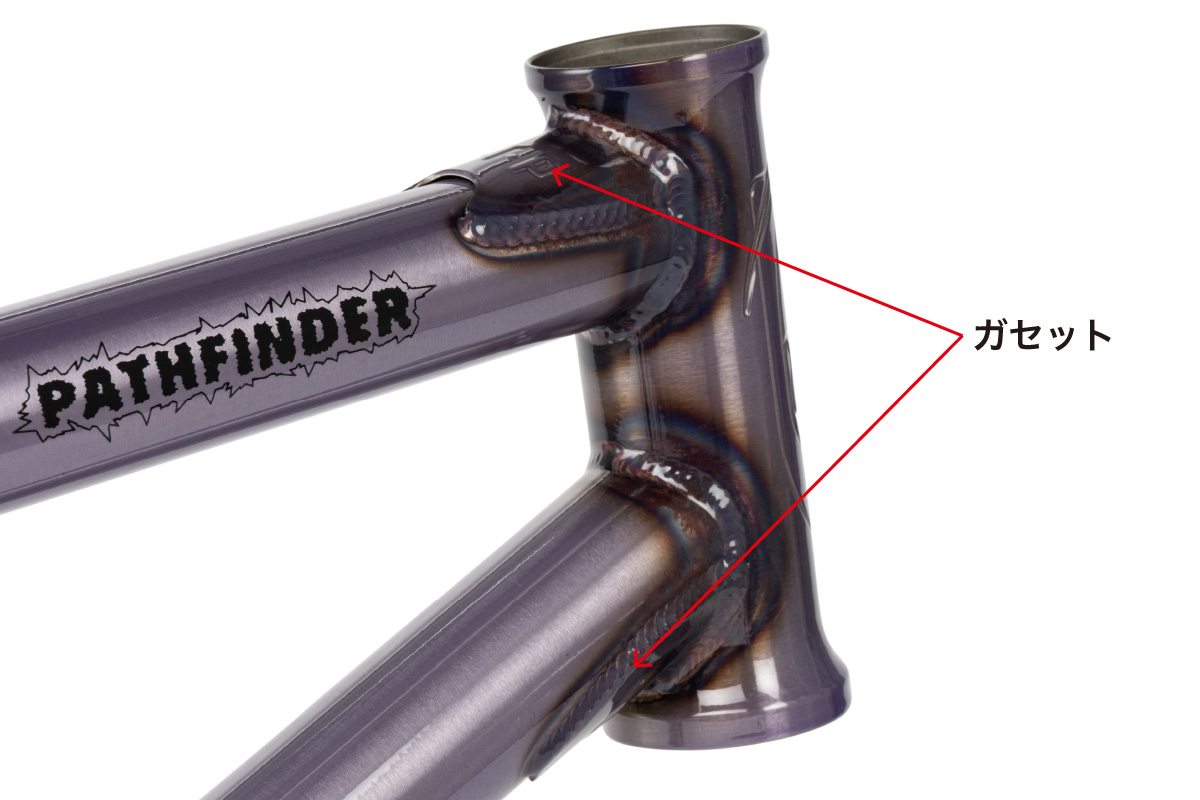

技術

熱処理

金属の強度や粘り強さを向上させるために、高温で加熱した後に冷却する工程です。

ヘッドチューブ、ボトムブラケットシェル、ドロップアウトなど、局所的に負荷のかかる箇所に施されることが多いです。

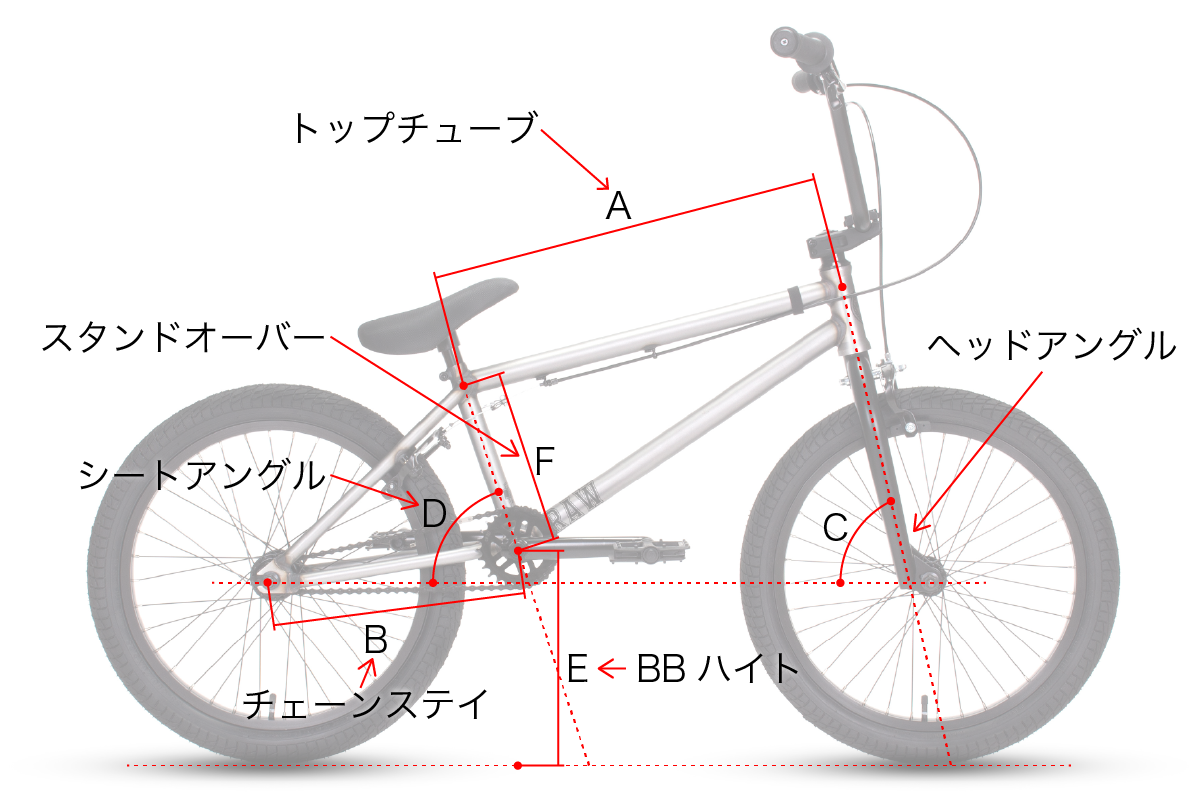

BMXの完成車やフレームのサイズは、一般的にトップチューブの長さ(トップチューブ長)で示されます。

自身の身長やライディングの用途に合わせて、どのサイズのフレーム、つまりトップチューブ長のモデルを選ぶべきか検討する機会があるかもしれません。

しかし、フレームの乗り心地や操作感は、トップチューブ長だけでなく、フレームの各部が構成する寸法や角度、すなわちジオメトリによって大きく左右されます。

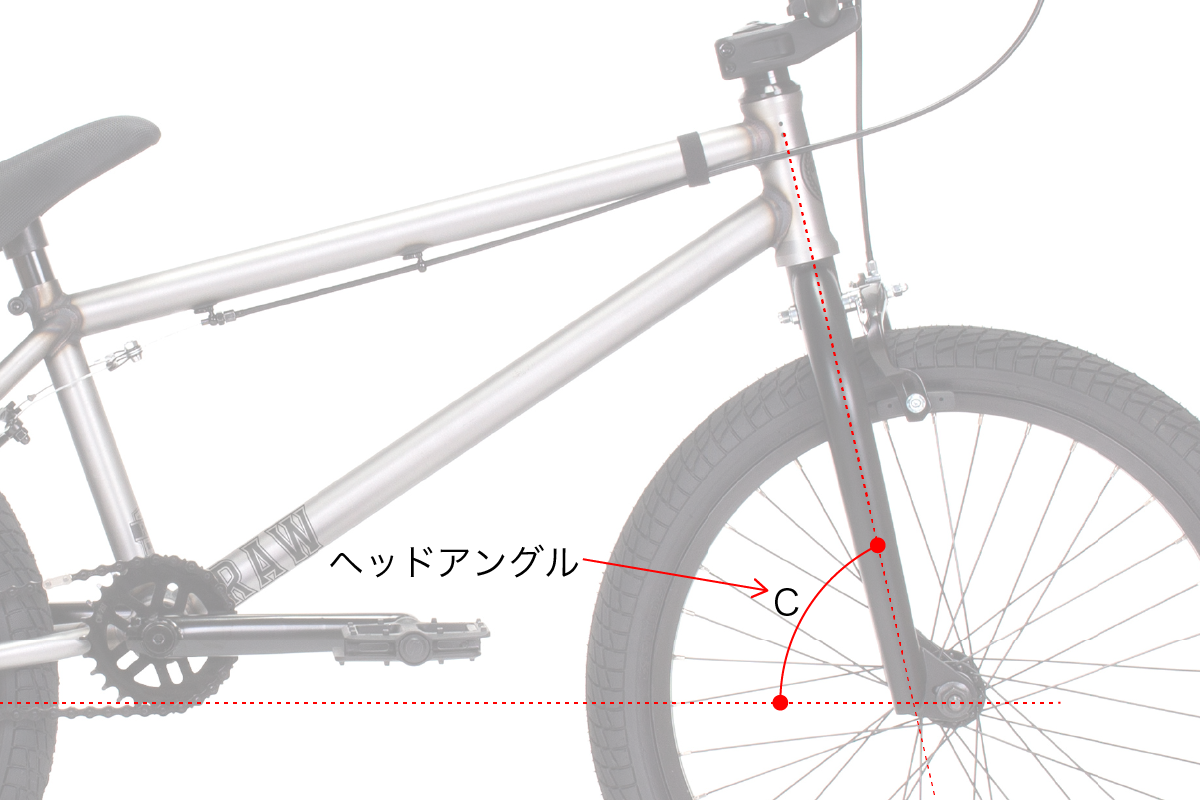

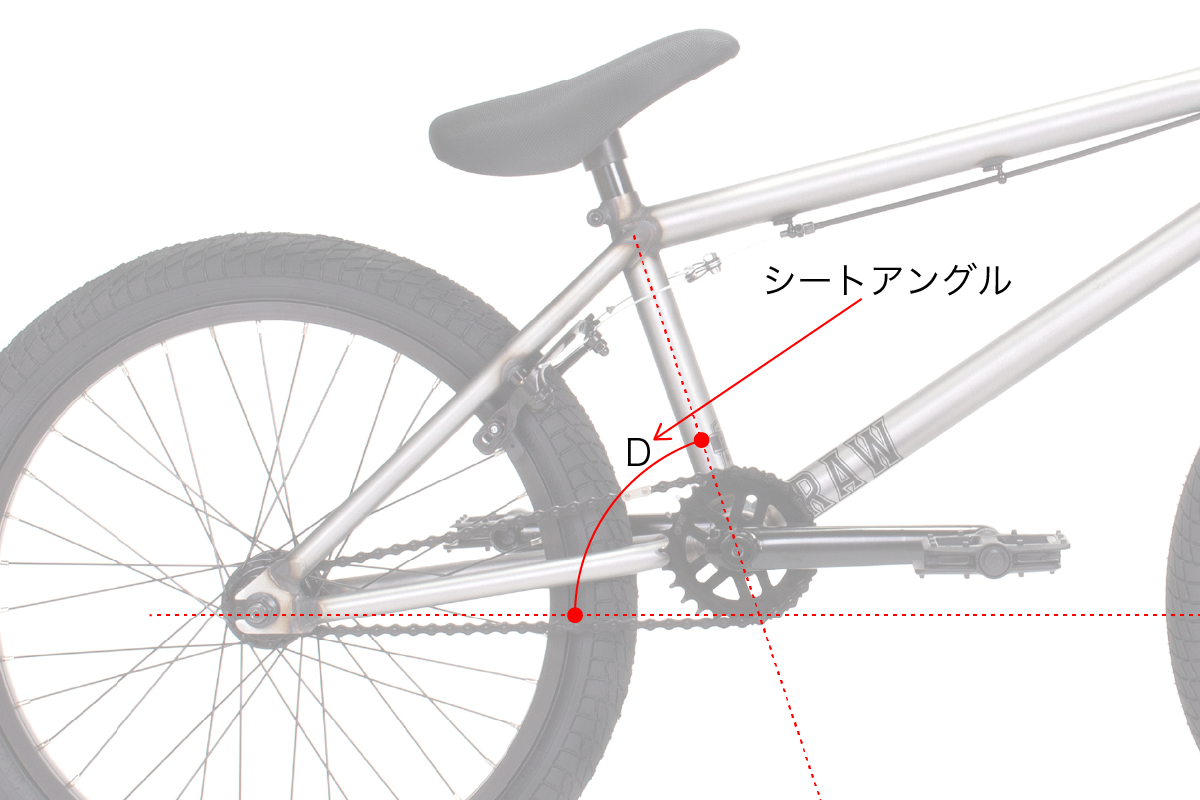

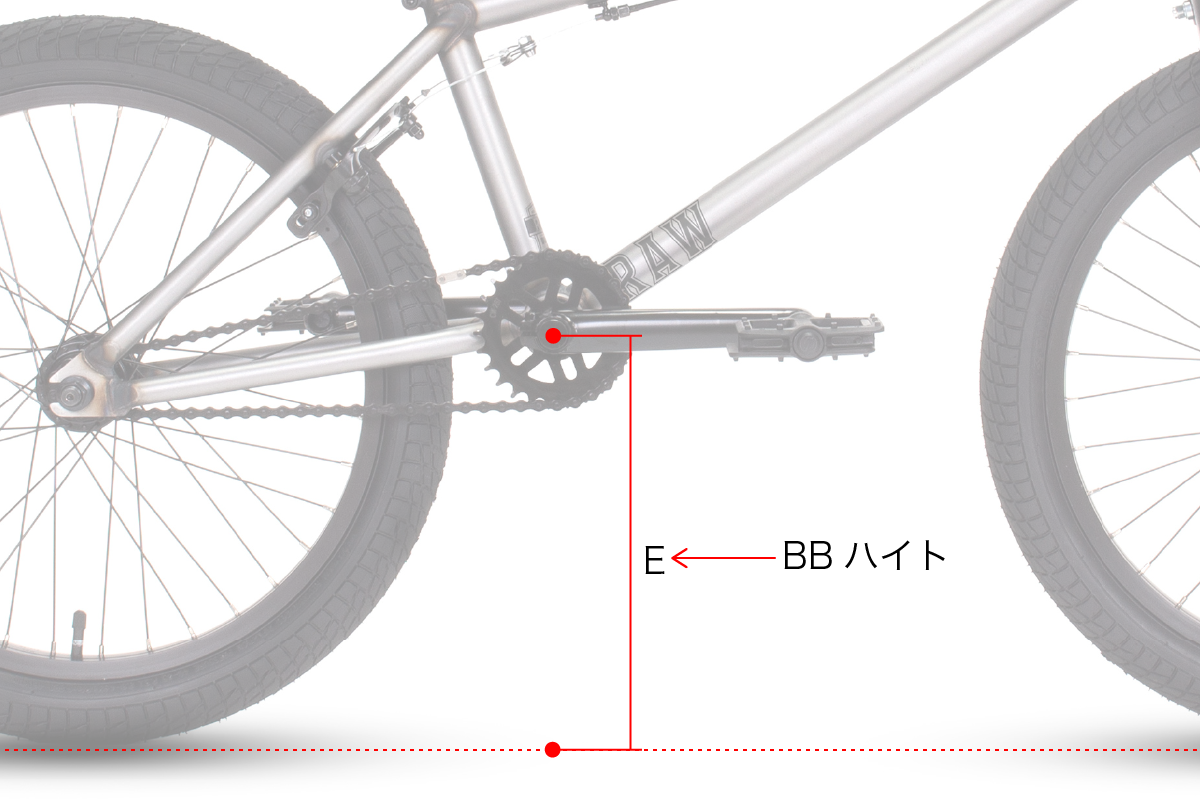

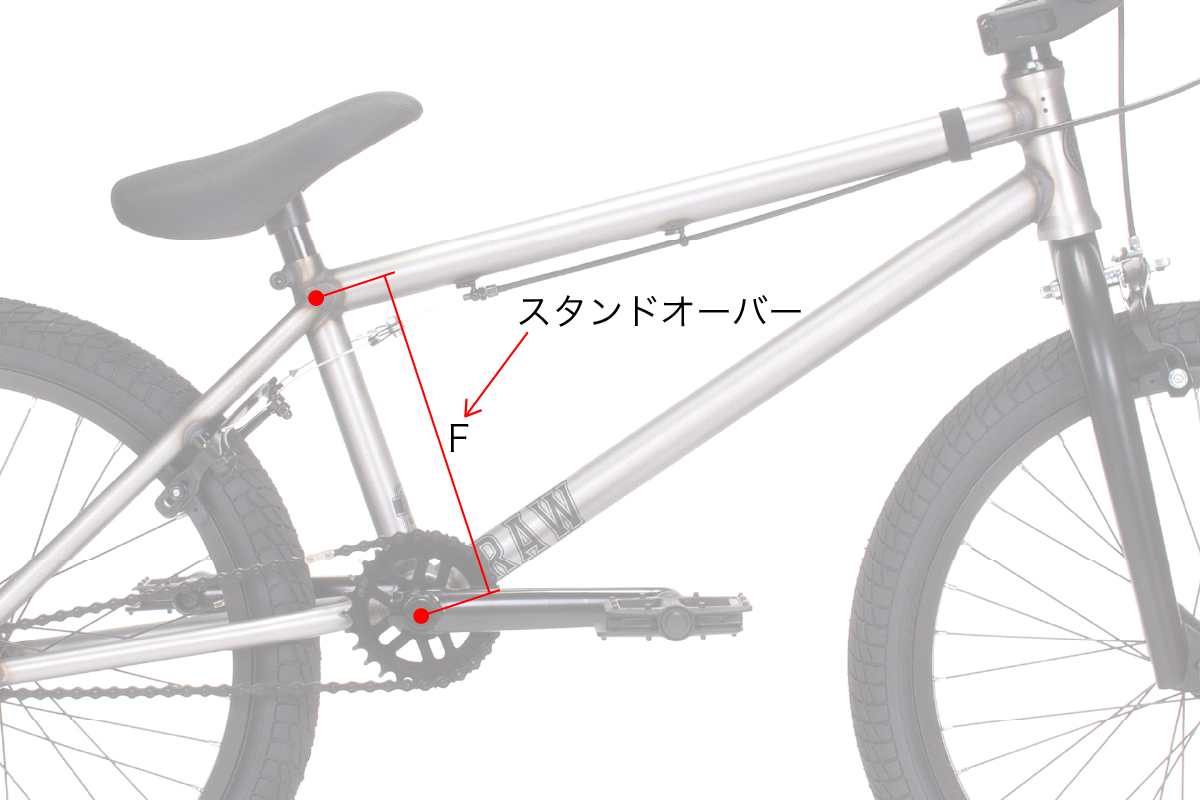

ヘッドチューブの角度(ヘッドアングル)、シートチューブの角度(シートアングル)、チェーンステイの長さ(チェーンステイ長)、ボトムブラケットの位置の高さ(BBハイト)などがジオメトリを構成する重要な要素です。

そのため、フレームを選ぶ際には、これらの要素全体のバランスを考慮することが大切です。

それぞれの寸法や角度が組み合わさることで、ライディング時のフィーリングが大きく変化することを理解しておきましょう。

用途ごとのジオメトリ

下の表では、弊社で取り扱う完成車および各種フレームのジオメトリを用途ごとに一覧にしています。

これらの数値は、フレームの特性を理解する上で参考になりますが、必ずしも全ての方にとって最適なものとは限りません。

あくまで、各用途における設計の方向性として捉えるのが良いでしょう。

ライダーによっては、ダート向けとされるフレームでストリートライディングを楽しんだり、ストリート向けのフレームでダートライディングに熱中したりするケースもあります。

現在ご使用のフレームのジオメトリと比較して、どの箇所がどのように変化するとどのような乗り心地になるのか、イメージする際の参考にしてください。

※スクロールできます←→

| ストリート | ダート | パーク | フラット | |

|---|---|---|---|---|

| トップチューブ長 | 19″〜21.25″ | 19″〜21.7″ | 19″〜21″ | 19″〜20.5″ |

| チェーンステイ長 | 12.5″〜13.6″ | 13.75″〜14.7″ | 13″〜13.25″ | 12.5″〜13″ |

| ヘッドアングル | 74.5°〜76.25° | 74.25° | 75.5° | 75°〜75.5° |

| シートアングル | 71°〜71.5° | 71° | 71° | 71°〜71.5° |

| BBハイト | 11.5″〜11.9″ | 11.5″ | 11.5″ | 11.9″〜12.3″ |

| スタンドオーバー | 8.75″〜9.75″ | 8.9″〜9.5″ | 8″ | 6.2″〜8.6″ |

※表の情報は、20インチホイール用のフレームを対象にしています。

身長による目安 #1

ストリート、パーク、ダートジャンプなどをオールラウンドで楽しむ際の目安です。

| ライダーの身長 | トップチューブ長 |

|---|---|

| 145cm~155cm | ~19.5インチ |

| 155cm~165cm | 19.5インチ~20.3インチ |

| 165cm~175cm | 20インチ~20.75インチ |

| 175cm~180cm | 20.5インチ~21インチ |

| 180cm〜 | 20.7インチ~22インチ |

※表の情報は、20インチホイール用のフレームを対象にしています。

身長による目安 #2

フラットランドを楽しむ際の目安です。

| ライダーの身長 | トップチューブ長 |

|---|---|

| 150cm~165cm | ~19.5インチ |

| 160cm~175cm | 19.5インチ~20インチ |

| 170cm~ | 20インチ~20.5インチ |

※表の情報は、20インチホイール用のフレームを対象にしています。

乗り方による目安

各用途を楽しむ際の目安です。

| 用途 | トップチューブ長 |

|---|---|

| ストリートライディング | 19.5″〜21.25″ |

| ダートライディング | 20.3″〜22.25″ |

| パークライディング | 19.5″〜21″ |

| フラットライディング | 19″〜20.5″ |

※表の情報は、20インチホイール用のフレームを対象にしています。

BMXのシートには、座り心地以上に強度や耐久性が求められることがあります。

かつては一般的な自転車と同じシステムが主流で、ライディングの進化にともなってシートの変形や破損でストレスを抱えるライダーが多くいましたが、2000年代にBMX独自のピボタルシステムが生まれたことで選択肢が拡張し、現在に至ります。

ルックスはもちろんのこと、自分のライディングに適したシステムはどれなのか、以下に続く解説を参考にしてください。

固定システム

BMXのシートには、シートポストへ固定するシステムが主に以下の3種類があり、いずれもメリットとデメリットがありますが、BMXに求められる強度や耐久性の面からピボタル(Pivotal)システムのシートを使用するライダーが最も多いです。

ピボタル(Pivotal)システムは、BMXシートの中でも最も普及している規格に一つで、2000年代初頭に生まれました。シート中央部の切れ込み(穴)に差し込まれている一本のボルト(M10)でピボタルシステム専用のシートポストに固定します。

シート裏とシートポスト上部の深いギザギザ状の溝同士をかみ合わせるため、一本のボルトで十分な固定力が得られるほか、比較的細かな角度調整が可能なため、多くのライダーにとって扱いやすいシステムです。

また、シート上面の切れ目から工具がボルトへアクセスできるので、メンテナンス性にも優れます。

強度と重量、そしてある程度の角度調整の自由度をバランス良く備えているため、幅広いライディングスタイルに対応できます。

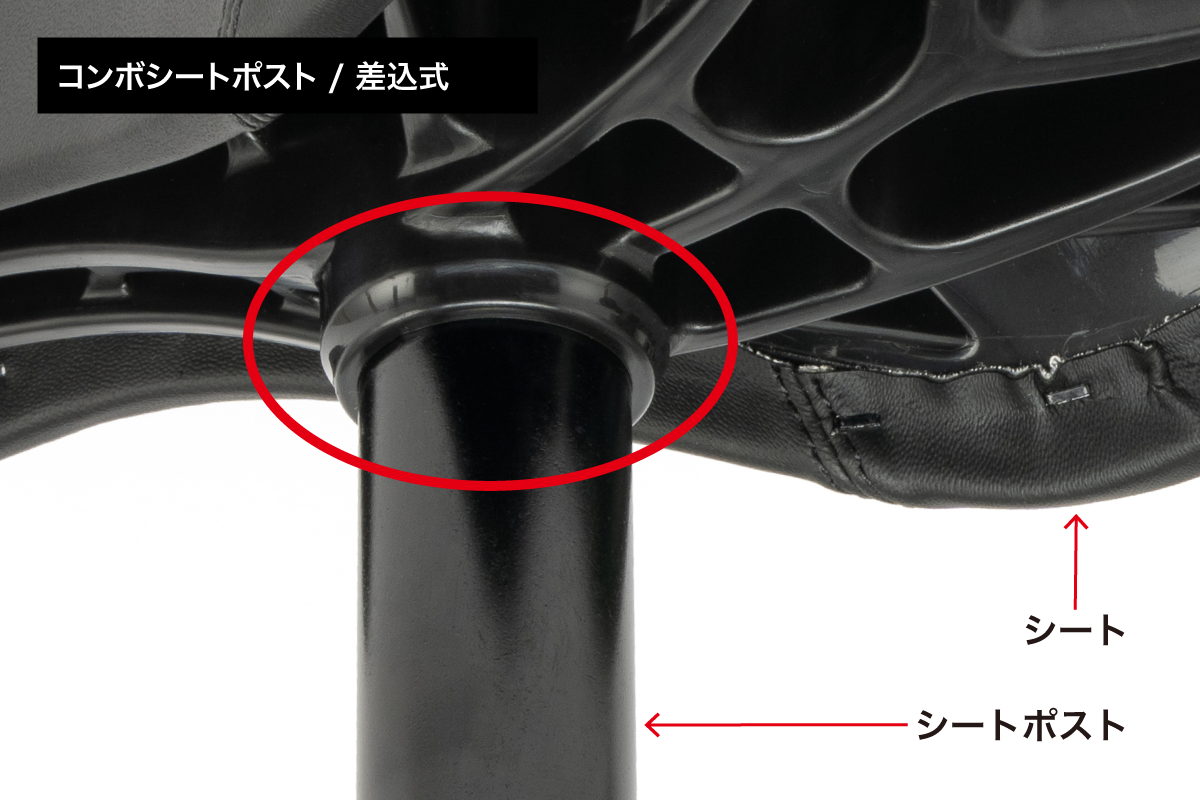

コンボシステムは、シート裏側のベースとシートポストが一体化した構造を持つため、分離できず取り付けが非常に簡単で、他のシステムと比較して最も軽量化が可能です。

主に初心者用完成車や軽量化を重視するストリートライダー向けの採用が多く、シンプルで壊れにくくメンテナンスが不要な点がメリットです。

一方で、角度調整が基本的にできず、シートまたはポストのどちらかが破損した場合、全体を交換する必要があるため、カスタマイズ性や長期的なコスト面では制限があります。

レールシステムは、古くからある自転車の一般的なシート固定方式であり、シート裏側の2本の金属レールをシートポストのヤグラに挟んで固定する伝統的なスタイルです。

シートの前後位置や角度が細かく調整できるほか、シートのパッド部とレール部との間に空間があるので、ピボタルやコンボに比べると座り心地が良いことが多いです。

一方で、BMXは一般的な自転車に比べるとシートに荷重や衝撃が加わることが多く、シートのレールが変形したりヤグラが破損することが多いため、ピボタルやコンボに比べると強度と耐久性に劣りますが、古典的なスタイルを好むライダーやオールドスクールBMXでは根強い人気があります。

また、低価格帯の完成車に使用されることも少なくありません。

※スクロールできます←→

| ピボタル(Pivotal) | コンボ | レール | |

|---|---|---|---|

| シートポストとの固定方式 | 一本のボルト | 一体型 | シートレール2本とシートポストのヤグラ |

| 角度調整範囲 | 溝のかみ合わせで比較的細かい調整が可能 | 一体型のため調整できない | シートポストのヤグラの形状次第で細かな調整が可能 |

| 見た目 | シンプルでポストとの一体感がある | 一体化しているので超シンプル | レールとヤグラの構造がメカニカル |

| メリット | 強度と耐久性に優れている シンプルでメンテナンスが容易 比較的幅広い角度調整が可能 | 部品点数が少なくシンプル 比較的軽量 | 角度だけでなく前後位置も調整可能 座り心地が良い |

| デメリット | 前後位置の調整ができない 上面に切れ込み(穴)がある | 角度調整ができない シートまたはポストのどちらかが破損したら両方交換になる 好みのシートとポストを別々に選べない | 強い負荷や衝撃でレールが曲がりやすい 部品点数が多く、メンテナンスがやや煩雑 |

上記のほかにもステルスピボタル(Stealth Pivotal)やトライポッド(Tripod)といったシステムがありますが、2025年現在では弊社の取扱商品に含まれないため、解説を省いています。あらかじめご了承ください。

BMXのシートには、座り心地以上に強度や耐久性が求められることがあります。かつては一般的な自転車と同じシステムが主流で、ライディングの進化にともなってシートの変形や破損でストレスを抱えるライダーが多くいましたが、2000年代にBMX独自のピボタルシステムが生まれたことで選択肢が拡張し、現在に至ります。

ルックスはもちろんのこと、自分のライディングに適したシステムはどれなのか、以下に続く解説を参考にしてください。

ハイテンやクロモリのスチール製のBMXフレームに使用するシートポストは、外径が25.4mmであることがほとんです。

また、アルミ製のBMXフレームでは外径が27.2mmが使用されています。

固定システム

BMXのシートには、シートポストへ固定するシステムが主に以下の3種類があり、いずれもメリットとデメリットがありますが、BMXに求められる強度や耐久性の面からピボタル(Pivotal)システムのシートを使用するライダーが最も多いです。

ピボタル(Pivotal)システムは、BMXシートの中でも最も普及している規格の一つで、2000年代初頭に生まれました。シート中央部の切れ込み(穴)に差し込まれている一本のボルト(M10)でピボタルシステム専用のシートポストに固定します。

シート裏とシートポスト上部の深いギザギザ状の溝同士をかみ合わせるため、一本のボルトで十分な固定力が得られるほか、比較的細かな角度調整が可能なため、多くのライダーにとって扱いやすいシステムです。

また、シート上面の切れ目から工具がボルトへアクセスできるので、メンテナンス性にも優れます。

強度と重量、そしてある程度の角度調整の自由度をバランス良く備えているため、幅広いライディングスタイルに対応できます。

一体成形と差込式

ピボタルシートポストには、ポスト部と溝のある上部が一体成形で生産されたものと、個別に成形されたのちに差し込んで固定して生産されたものがあります。

一体成形では、CNCや鍛造によって精度も耐久性も申し分のない製品に仕上げられていますが、差込式の方が低コストです。

転倒時に負荷のかかることが多いBMXでは、高コストであってもポスト部と上部が一体整形されている方が、より耐久性が見込めます。

一体成形と差込式

コンポシステムには、シート裏側のベースとシートポスト部が完全に一体整形されたものと、個別に成形されたのちに差し込んで固定して生産されたものがあります。

差込式の方が低コストですが、転倒時に負荷のかかることが多いBMXでは、シート裏側とシートポスト 部が一体成形されている方が、より耐久性が見込めます。

一方で、BMXは一般的な自転車に比べるとシートに荷重や衝撃が加わることが多いため、シートのレールが変形したりヤグラが破損することが多いため、ピボタルやコンボに比べると強度と耐久性に劣りますが、古典的なスタイルを好むライダーやオールドスクールBMXでは根強い人気があります。

また、低価格帯の完成車に使用されることも少なくありません。

※スクロールできます←→

| ピボタル(Pivotal) | コンボ | レール | |

|---|---|---|---|

| シートポストとの固定方式 | 一本のボルト | 一体型 | シートレール2本とシートポストのヤグラ |

| 角度調整範囲 | 溝のかみ合わせで比較的細かい調整が可能 | 一体型のため調整できない | シートポストのヤグラの形状次第で細かな調整が可能 |

| 見た目 | シンプルでポストとの一体感がある | 一体化しているので超シンプル | レールとヤグラの構造がメカニカル |

| メリット | 強度と耐久性に優れている シンプルでメンテナンスが容易 比較的幅広い角度調整が可能 | 部品点数が少なくシンプル 比較的軽量 | 角度だけでなく前後位置も調整可能 座り心地が良い |

| デメリット | 前後位置の調整ができない 上面に切れ込み(穴)がある | 角度調整ができない シートまたはポストのどちらかが破損したら両方交換になる 好みのシートとポストを別々に選べない | 強い負荷や衝撃でレールが曲がりやすい 部品点数が多く、メンテナンスがやや煩雑 |

上記のほかにもステルスピボタル(Stealth Pivotal)やトライポッド(Tripod)といったシステムがありますが、2025年現在では弊社の取扱商品に含まれないため、解説を省いています。あらかじめご了承ください。

フレームのシートチューブ上端に差し込むシートポストを任意の位置で締め付けて固定するためのパーツです。

ここでは、主に別体式のシートクランプについて解説しますが、シートチューブと一体式のものや、シートチューブへろう付けされているシートクランプについても、シートポストを固定する方法は同じです。

スチール製(ハイテンやクロモリ)のBMXフレームのほとんどのシートチューブの外径が28.6mmなので、内径が28.6mmのシートクランプを使用します。

また、アルミ製のBMXフレームではシートチューブの外径が31.8mmmmであることが多いので、内径が31.8mmのシートクランプを使用します。

ZEN disributionの取扱商品以外には、上記以外のサイズのシートクランプがある場合がございます。

クイックリリース式

クイックリリース式のシートクランプは、工具を使わずにシートの高さを素早く調整できる便利な仕組みです。

レバーを操作するだけでシートポストを固定・解除できるため、移動時には座ってペダリングできる位置にシートを上げて、スポットではライディングに最適な高さへ下げるなどに便利です。

クイックリリース式は、ボルト式に比べると部品点数が増えるため、若干複雑な形状になります。またクイックレバーに衣類がひっか掛かったり脚などをぶつけてしまう可能性があります。

※スクロールできます←→

| ボルト式 | クイックリリース式 | |

|---|---|---|

| 固定方法 | 工具でボルトを締める | クックレバーの開閉 |

| 工具 | 主に六角レンチが必要 | 不要 ※仮締めに必要な場合あり |

| ルックス | 主にスッキリ | 若干複雑 |

| 利便性 | ★★☆☆☆ | ★★★★☆ |

| 固定力 | ★★★★☆ | ★★★☆☆ |

BMXのリムは、ホイール全体の剛性や耐久性、さらには乗り心地に大きく影響する重要なパーツです。

ジャンプやグラインドなど、BMX特有のトリックに対応するために、リムには高い強度と重量のバランスが求められます。

さらに、リムの高さや幅、断面形状、接合方法、素材といった仕様によって、ホイールの剛性や回転の滑らかさ、衝撃への耐性が変化します。

自分のライディングスタイルや重視したい性能に合わせてリムを選ぶことで、BMXの操作性や快適さを大きく向上させることができます。

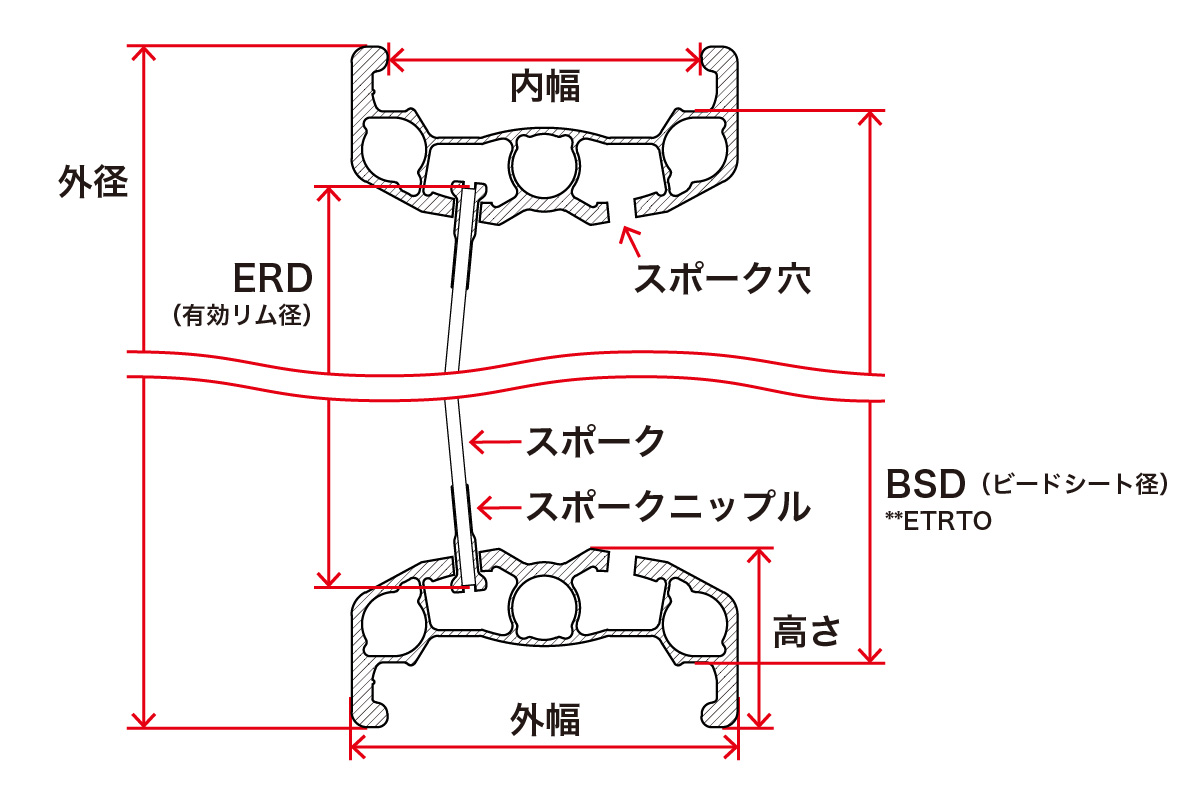

各部の名称

ビードシート径(Bead Seat Diameter)と呼ばれ、タイヤのビード(縁の部分)が接するリム内側の円周の直径を指します。装着するタイヤもBSDの数値が一致している必要があります。

リムやタイヤの規格を策定しているETRTO(European Tire and Rim Technical Organization / ヨーロッパタイヤリム技術機構)は、サイズ表記にこのBSDを採用しています。BMXを含む自転車業界全体で認知されており、ISO(International Organization for Standardization / 国際標準化機構)もETRTOの規格に準拠しています。

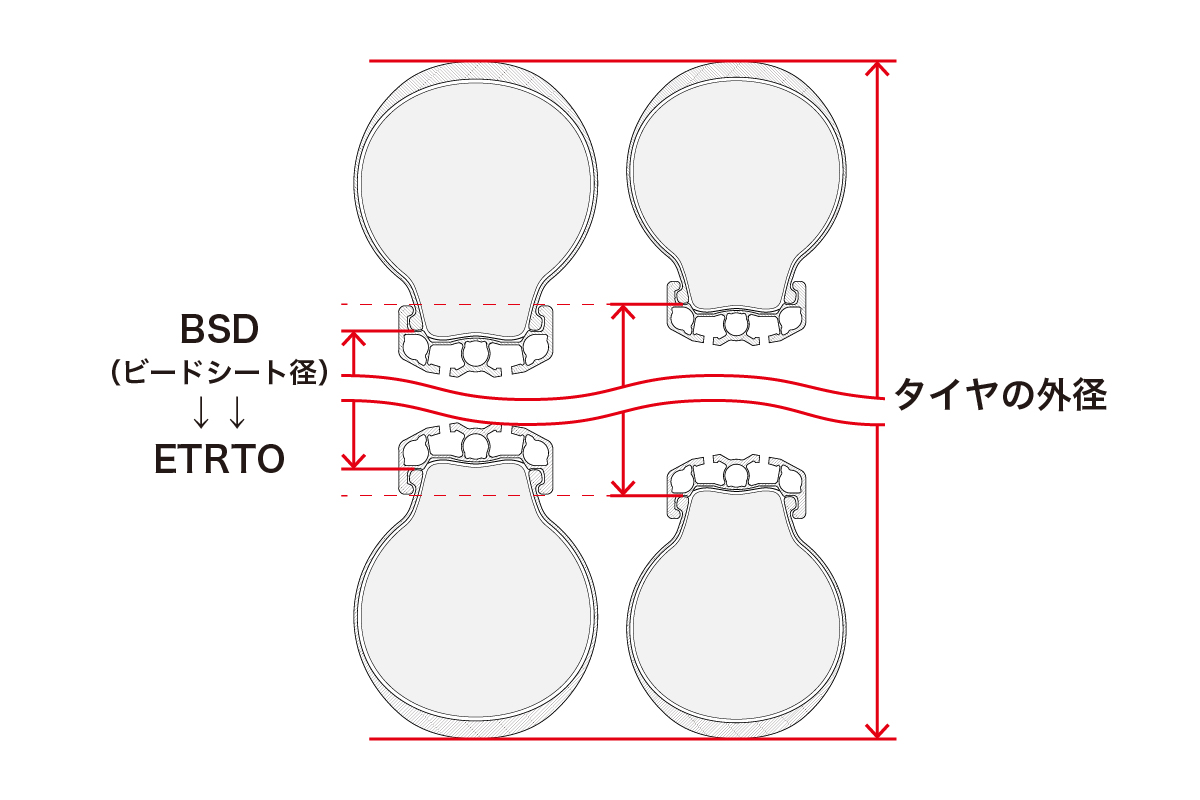

たとえば、タイヤの側面に「ETRTO 58-406」と表記されている場合、左側の「58」はタイヤの幅(58mm)を示し、右側の「406」がBSD(406mm)を表しています。

そのため、リムとタイヤのBSDをETRTOとして表記されることが多いです。

20インチを基本に、キッズ向けに12〜18インチ、新規格の22インチ、クルーザー向けの24〜29インチまでと幅広いサイズが展開されています。

サイズ表記

BMXをはじめとする自転車のタイヤやリムには、いくつかのサイズ表記の方法があります。BMXはアメリカ発祥の競技であるため、主にインチ表記(例:20″ x 2.25″)が使われています。

たとえば、BMXといえば「20インチ」、マウンテンバイク(MTB)といえば「26インチ」や「29インチ」といった表現を耳にすることがあるかと思います。これらは、タイヤがリムに装着された状態でのおおよその外径(直径)を示す呼び名です。

しかし、これはあくまでタイヤ全体のサイズを指しているだけで、リムそのものの外径を正確に示しているわけではありません。

そのため、同じ「20インチ」と呼ばれるタイヤやリムでも、実際には複数の異なる規格が存在し、混乱の原因となることがあります。

こうした混乱を避けるために、ETRTO(European Tire and Rim Technical Organization/ヨーロッパタイヤリム技術機構)が、タイヤとリムの互換性を明確にするための規格を定めています。

ETRTO表記では、タイヤ幅(mm)と、ビードシート径(BSD:リムとタイヤがかみ合う部分の直径・mm)を組み合わせてサイズを示します。

表記の比較例

インチ表記の例

20″ x 2.25″ → タイヤ外径(インチ) × タイヤ幅(インチ)

ETRTO表記の例

58-406 → タイヤ幅(mm) – ビードシート径(mm)

タイヤやリムのサイズ選びで迷ったときは、ETRTO表記に注目すると、より正確に適合するかどうかを判断することができます。

一見同じ「20インチ」でも、ETRTOのビードシート径が異なることで、互換性がまったくない場合があります。以下はその一例です。

| インチ表記 | ETRTO表記 | |

|---|---|---|

| 例1 | 20″ x 1 1/8″ | 28-451 |

| 例2 | 20″ x 2.25″ | 58-406 |

このように、ビードシート径が451mmのタイヤは406mmのリムには取り付けられませんし、その逆もできません。サイズ名が同じでも、実際の規格が異なれば互換性はないので、注意が必要です。

※スクロールできます←→

| サイズ呼び名 | BSD/ETRTO | タイヤ表記例※インチ | タイヤ表記例※ETRTO |

|---|---|---|---|

| 12インチ | 203 | 12 1/2" x 2 1/4" | 57-203 |

| 14インチ | 254 | 14" x 2.125" | 54-254 |

| 16インチ | 305 | 16" x 2.25" | 58-305 |

| 18インチ | 355 | 18" x 2.25" | 58-355 |

| 20インチ | 406 | 20" x 2.25" | 58-406 |

| 22インチ | 457 | 22" x 2.35" | 60-457 |

| 24インチ | 507 | 24" x 1.95" | 50-507 |

| 26インチ | 559 | 26" x 1.95" | 53-559 |

| 27.5インチ | 584 | 27.5" x 2.25" | 57-584 |

| 29インチ | 622 | 29" x 2.25" | 57-622 |

タイヤによっては、「インチ表記」と「ETRTO表記」の両方が記載されていることもあれば、どちらか一方だけの場合もあります。

タイヤやリムを購入・交換する際には、ETRTO表記のビードシート径を確認することが、最も確実な方法です。

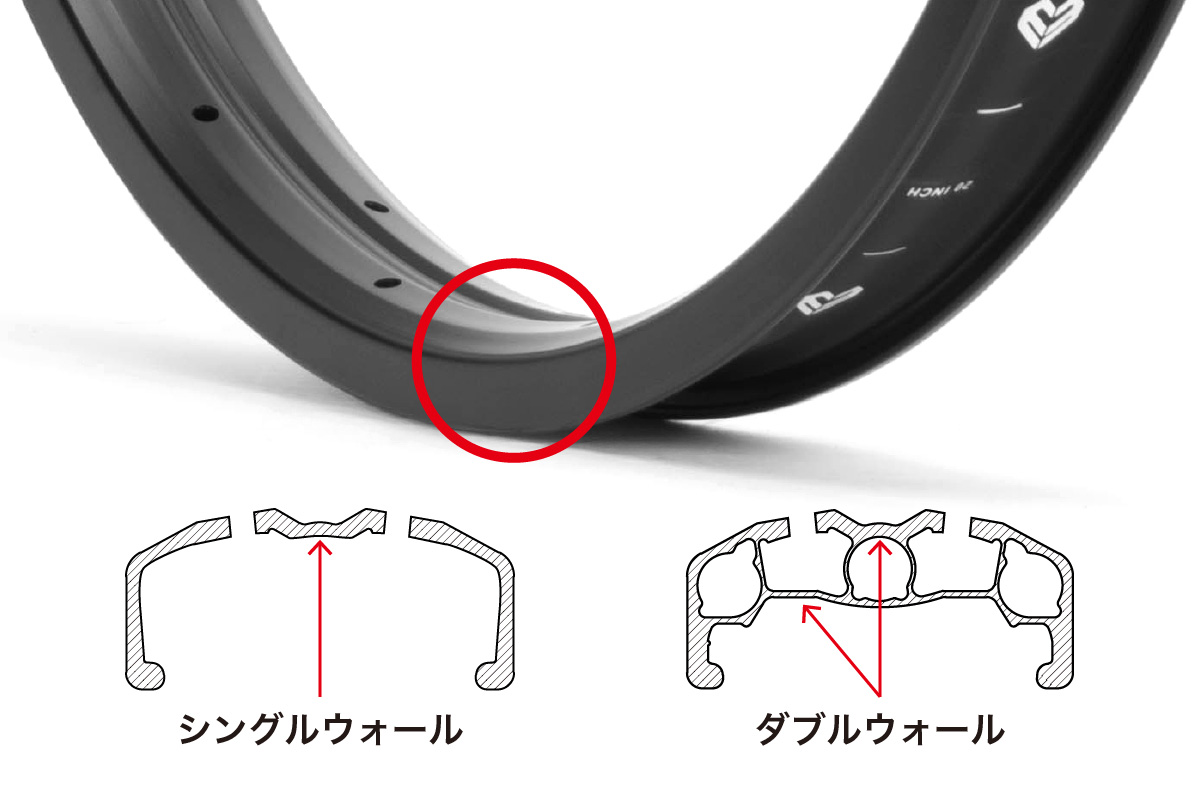

BMXのリムの構造には、大きく分けて「シングルウォール」と「ダブルウォール」の2種類があります。

これらはリムの断面構造の違いによって、強度や重量、耐久性などが異なります。

街乗りや穏やかなライディングであればシングルウォールでも問題ないことが多いですが、トリックを繰り返したり激しいライディングを考えるならば、強度と耐久性に優れるダブルウォールのリムをおすすめします。

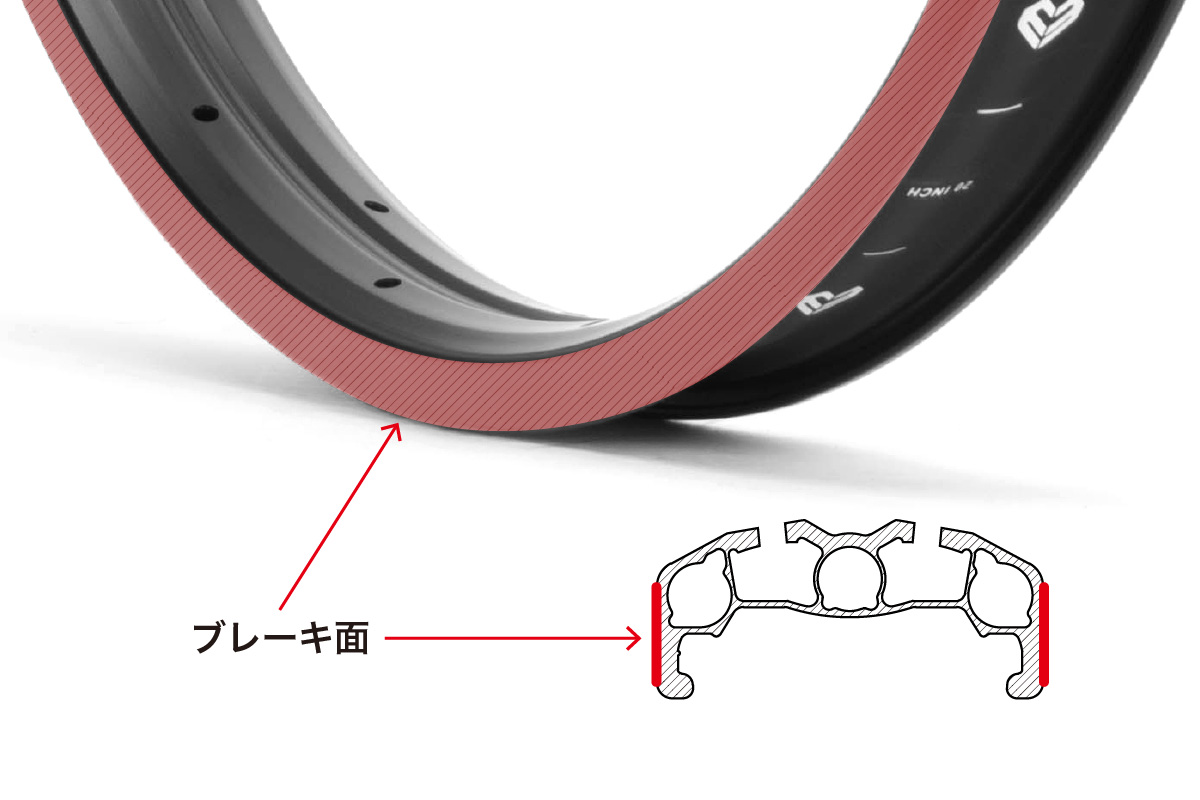

車体の制動時にブレーキパッドが接するリムの側面です。

この面が平滑なリムであれば、そのほとんどがブレーキパッドが接することに対応しているといえます。

一方で、平滑な面が極端に狭かったり、そもそも平滑な面がないリムもあります。

それらはブレーキパッドが接することを前提にしていないので、ブレーキ非対応ということになります。

カーボン製のリムの場合、側面が平滑であっても、ブレーキパッドとの摩擦に耐えられるような特別な処理が施されていないと、リムが破損する危険性があります。カーボン製リムで、リム側面にブレーキパッドが接触するタイプのブレーキを使用したい場合は、必ず「ブレーキ面あり」「ブレーキパッド対応」と明記された製品を選ぶようにしてください。

BMXのリムは、強度、耐久性、加工性に対するコストのバランに優れるアルミ製が多いです。

6000系アルミニウム合金や7000系アルミニウム合金などが、ターゲットにする用途や重量に合わせて使い分けられています。

6000系の方が比較的加工性が良いためコストを抑えることができ、より高強度な7000系の方が高価な傾向があります。

製造方法

- 素材の成形:

リムの断面形状の型から押し出して成形された長い直線状の素材を成形。 - 曲げ加工:

ベンディングマシンで円形に曲げ、適切な箇所でカット。 - 接合:

カットされた両端を、ピンもしくはスリーブ、または溶接によって接合。 - ドリル加工:

スポークを通すための穴を、設計された位置と角度で空ける。 - 表面処理:

リムの表面を保護し、耐久性や美観を高めるために、アルマイト処理、塗装、メッキ処理、ポリッシュ加工などを施す。 - 検査:

寸法、重量、強度などを検査し、品質基準を満たしているか確認する。

カーボン製のリムは、高剛性で高強度な炭素繊維を樹脂で固める複合素材の炭素繊維強化プラスチックおよびCFRP(Carbon Fiber Reinforced Plastics)として、スポーツ用品、航空機、自動車、バイクなど、さまざまな産業で使用されている素材で作られています。

製造工程が複雑で精密なため、アルミ製に比べて高価ですが、アルミ製と同等の強度を、軽量でより高剛性なリムを作ることができるため、軽量化に注目するライダーや、よりダイレクトな操作感を求めるライダーに注目されています。

一点に力が集中するような衝撃にはアルミ製よりも耐えられない場合があるほか、表層の樹脂が欠けたり割れたりすると急速に劣化する恐れがあるので、こまめなメンテナンスが必要です。

製造方法

- プリプレグ準備:

炭素繊維に樹脂を染み込ませたシート(プリプレグ)を、設計に基づき裁断。 - 積層:

裁断したプリプレグを、リムの形状をした金型に、強度や特性を考慮した順序と方向に重ねていく。 - 加圧・加熱成形:

金型を真空パックし、オートクレーブ(高圧加熱炉)やRTM(樹脂注入成形)などの方法で、圧力をかけながら加熱し、樹脂を硬化させる。 - 脱型・バリ取り:

硬化したリムを金型から取り出し、不要なバリ(はみ出した部分)を取り除く。 - 穴あけ・加工:

スポークホールやバルブ穴などを、設計に基づいてドリル加工や切削加工で開ける。 - 表面処理:

必要に応じて、塗装やクリアコートなどの表面処理を施し、美観と保護性を高める。 - 検査:

寸法、重量、強度などを検査し、品質基準を満たしているか確認する。

BMXリム素材の比較

※スクロールできます←→

| 合金名 | 強度(引張) | 耐衝撃性 | 剛性 | 重量 | 加工性/製造 | 価格帯 | 性能点 (★合計) | コスト点 (6-価格帯★) | コストパフォーマンス (CP) | ランキング |

|---|---|---|---|---|---|---|---|---|---|---|

| AL6061-T6 | ★★★☆☆ | ★★★☆☆ | ★★★☆☆ | ★★★☆☆ | ★★★★★ | ★★★★★ | 12 | 1 | 12.0 | 1位 |

| AL6066-T6 | ★★★★☆ | ★★★★☆ | ★★★★☆ | ★★★★☆ | ★★★★☆ | ★★★★☆ | 16 | 2 | 8.0 | 2位 |

| AL6069-T6 | ★★★★★ | ★★★★★ | ★★★★★ | ★★★★★ | ★★★☆☆ | ★★★☆☆ | 20 | 3 | 6.7 | 4位 |

| AL7005-T6 | ★★★★☆ | ★★★★☆ | ★★★★☆ | ★★★★☆ | ★★★★☆ | ★★★★☆ | 16 | 2 | 8.0 | 2位 |

| カーボン | ★★★★★ | ★★★★☆ | ★★★★★ | ★★★★★ | ★★★☆☆ | ★☆☆☆☆ | 19 | 5 | 3.8 | 5位 |

コスパランキング

1位:AL6061-T6 / 12.0点 最も一般的な素材であり、価格が非常に手頃なため、性能点と価格点のバランスが最も優れています。BMX初心者や、手頃な価格で信頼性の高いリムを求めるライダーにとって、非常に高いコストパフォーマンスを発揮します。

2位 : AL6066-T6 と AL7005-T6 / 8.0点 両者ともAL6061-T6よりも高い性能を持ちながら、価格上昇は抑えられているため、非常にバランスの取れたコストパフォーマンスを示します。特に、AL7005-T6は溶接後の熱処理が比較的容易という製造上の利点も加味すると、製造メーカーにとっても魅力的な選択肢です。

4位 : AL6069-T6 / 6.7点 最高の強度と軽量性を持つ超高性能素材ですが、価格もそれなりに高くなるため、コストパフォーマンスの点では上位3つに劣ります。究極の性能を求めるプロライダーや、特定のニーズを持つライダー向けの選択肢と言えます。

5位 : カーボン / 3.8点 最高の強度、剛性、軽量性を誇りますが、圧倒的に高い価格がコストパフォーマンスを大きく引き下げています。性能を最優先し、予算に上限がない場合に検討される素材です。

評価基準

- 強度(引張):

リムがどれだけ引っ張る力に耐えられるか、つまり「壊れにくさ」を示します。 - 耐衝撃性:

ジャンプの着地やぶつかった時に、リムがどれだけ衝撃に耐えて「ひび割れたり、つぶれたりしにくいか」を示します。 - 剛性(しなり):

リムがどれだけ「しっかりしていて、力をかけてもたわみにくいか」を示します。これが高いほど、力が伝わりやすく、安定します。 - 重量:

リムがどれだけ「軽いか」を示します。軽いほど自転車の操作がしやすくなります。 - 加工性/製造:

リムを「どれだけ作りやすいか、加工しやすいか」を示します。作りやすい素材ほど、複雑な形にしたり、安定した品質で作ったりしやすくなります。 - 価格帯:

リムの「値段がどれくらいか」を示します。素材のコストや作る手間によって変わります。

このランキングは、各項目の★評価を単純に合計したものであり、特定の性能(例:耐衝撃性)の重要度が異なる場合は結果が変わる可能性があります。

また、価格帯の評価も相対的なものであり、実際の市場価格によって変動する可能性があります。あくまで一般的な傾向として参照してください。

| 合金名 | まとめ |

|---|---|

| 6061-T6 | 標準的なバランスの取れた選択肢 |

| 6066-T6 | 6061-T6より強度・剛性向上 |

| 6069-T6 | 高強度6000系、供給に注意 |

| 7005-T6 | 高強度・高耐衝撃性、ストリート向けバランス良し |

円形に曲げ加工されたリムの素材の両端を接合する方法は、大まかに以下の2とおりがあります。

溶接に比べるとコストを抑えられる一方で、高強度なライディングなどの強い負荷に耐えられず、接合部がズレる恐れがあります。

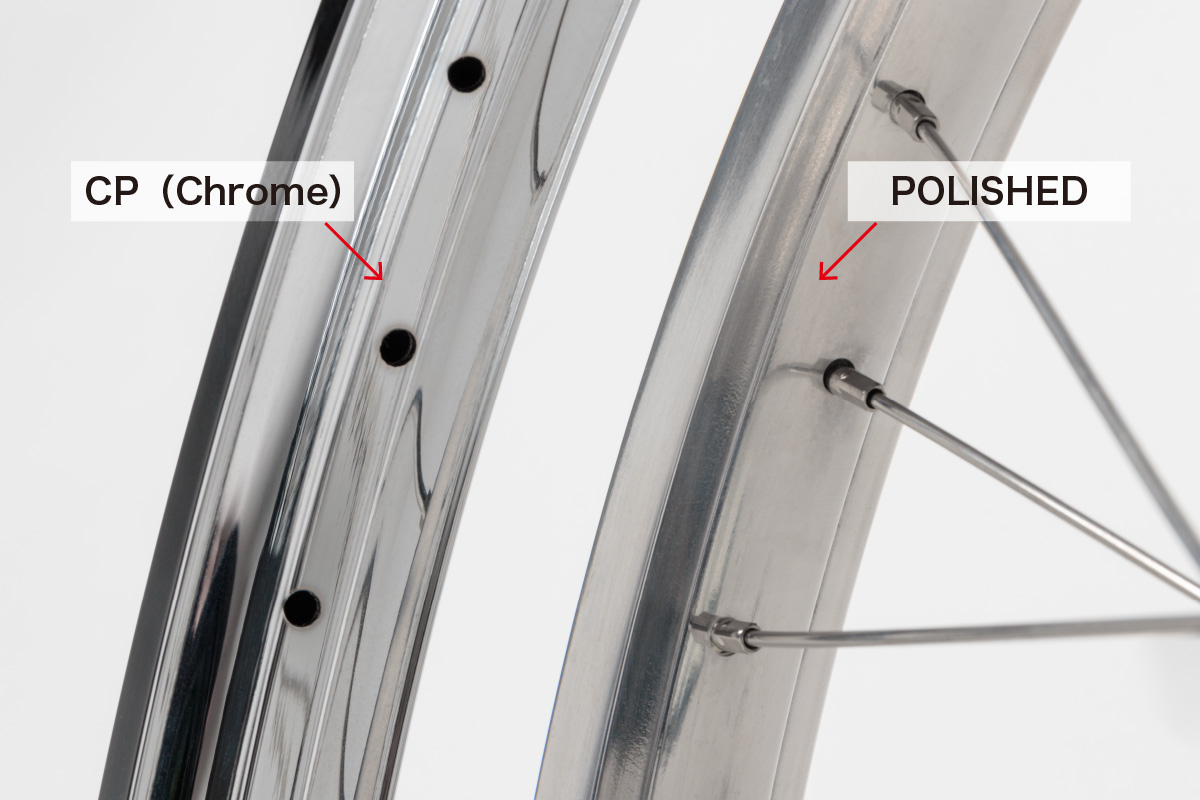

アルミ製のリムの多くは、耐食性と耐摩耗性の向上、さらに美観を整えるために、アルマイト、塗装、メッキなどの、各種表面処理が施されています。

アノダイズ処理や陽極酸化処理とも呼ばれ、リムの表面に緻密な酸化皮膜を生成する表面処理技術のことです。

金属であるアルミニウムは、酸素と結合しやすい性質を持っています。

陽極酸化処理では、この性質を利用して、電気化学的なプロセスによってアルミニウムの表面をごく薄い酸化アルミニウムの層へと変化させます。

この酸化皮膜は、自然にできる酸化皮膜よりもはるかに硬く、耐摩耗性、耐食性に優れています。

そのため、BMXの激しいライディングにおける外部からの衝撃や、雨水、泥などによる腐食からリムを保護する役割を果たします。

また、陽極酸化処理は、金属光沢とは異なる独特の色合いや質感を与えることができるため、リムのデザイン性を高める目的でも用いられます。

着色アルマイトと呼ばれるもので、さまざまなカラーバリエーションが存在します。

表面処理の比較

※スクロールできます←→

| 表面処理 | 簡単な特徴 | 表面処理の耐久性 | コスパ |

|---|---|---|---|

| アルマイト | 硬質な酸化皮膜で耐摩耗性、耐食性に優れ、着色も可能。独特の質感。 | ★★★☆☆ | ★★★★☆ |

| 塗装 | 比較的容易に多様な色や質感を表現可能。傷や剥がれの可能性あり。 | ★★☆☆☆ | ★★☆☆☆ |

| クロームメッキ | 美しい光沢が特徴。硬く耐食性に優れるが、比較的コスト高。 | ★★★★☆ | ★☆☆☆☆ |

| ポリッシュ | 金属の地肌を磨き上げて光沢を出す処理。表面保護効果は低い。 | ★☆☆☆☆ | ★★☆☆☆ |

BMXも自転車の一種であり、ペダリングするとホイール(車輪)が回転して車体が進むことは、その他の自転車と変わらない仕組みです。

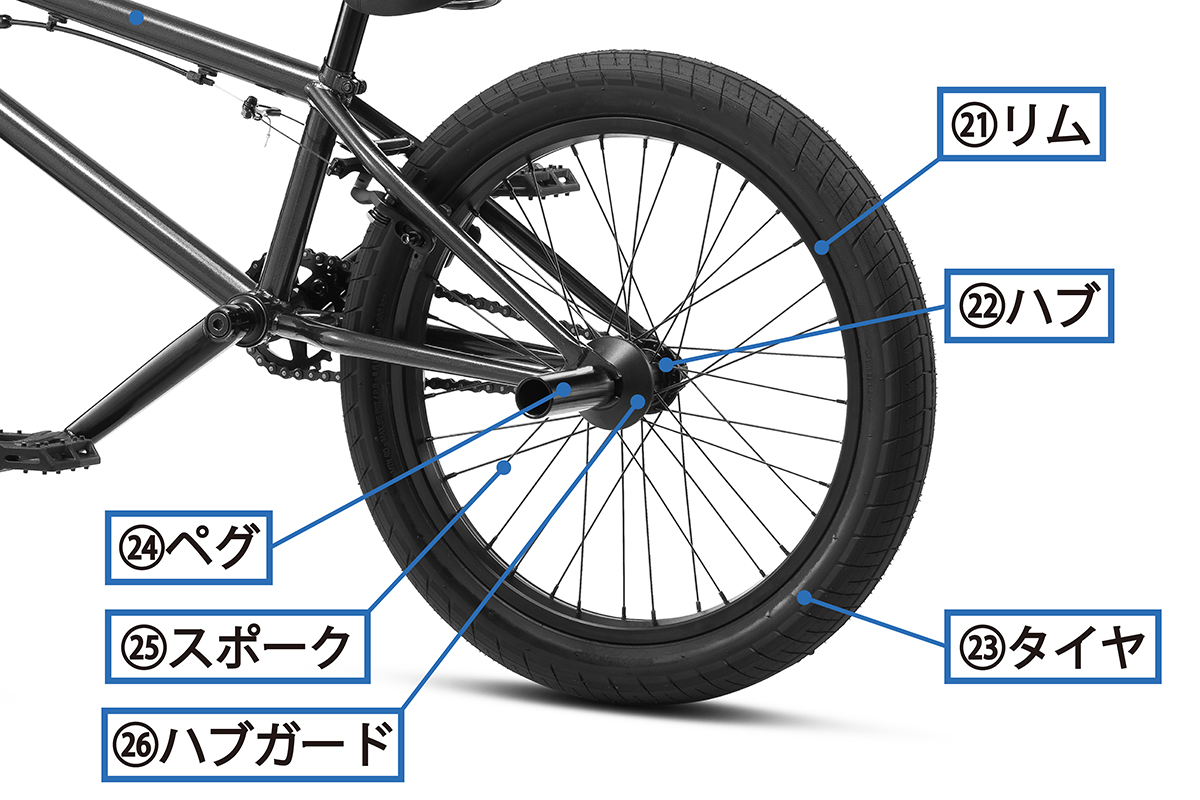

BMXシーンでは、「リム」「スポーク」「ハブ」の各パーツで構成されるものをホイールと呼びます。そのホイールに、実際に路面と接する「タイヤ」とその内側に「インナーチューブ」が装着されます。

また、ホイール中心の「ハブ」には、用途によって「ペグ」や「ハブガード」を装着することもあります。

各パーツの解説は、以下の各リンク先を参照してください。

用語の分岐について

| 名称 | 選択項目 |

|---|---|

| ジオメトリ | フレームのジオメトリですか? フォークのジオメトリですか? ハンドルのジオメトリですか? |

| ライズ | ハンドルのライズですか? ステムのライズですか? |

| ブレーキ台座 ブレーキマウント | フレームのブレーキ台座ですか? フォークのブレーキ台座ですか? |

| ドロップアウト ドロップエンド | フォークのドロップアウトですか? フレームのドロップアウトですか? |

| オフセット | フォークのオフセットですか? スプロケットのオフセットですか? |

| アーム | クランクのアームですか? スプロケットのアームですか? ブレーキのアームですか? |

| スピンドル | クランクのスピンドルですか? ペダルのスピンドルですか? |

| シャフト | クランクのシャフトですか? ペダルのシャフトですか? ハブのシャフトですか? |

| アクスル | クランクのアクスルですか? ペダルのアクスルですか? ハブのアクスルですか? |

| フィメイルボルト | ブレーキパッドのフィメイルボルトですか? ハブのフィメイルボルトですか? |

| コンパウンド | ブレーキパッドのコンパウンドですか? グリップのコンパウンドですか? タイヤのコンパウンドですか? |

| シェル | ボトムブラケットのシェルですか? ハブのシェルですか? |

| サイドウォール | リムのサイドウォールですか? タイヤのサイドウォールですか? |

| スポーク穴 | リムのスポーク穴ですか? ハブのスポーク穴ですか? |

| ホール数 | リムのホール数ですか? ハブのホール数ですか? |